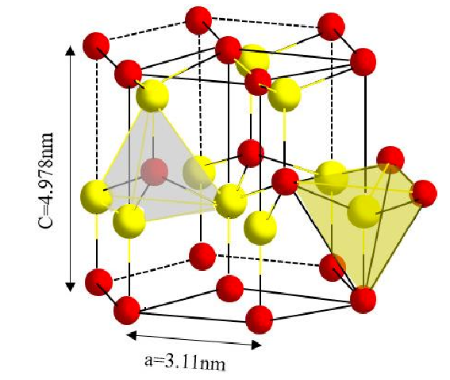

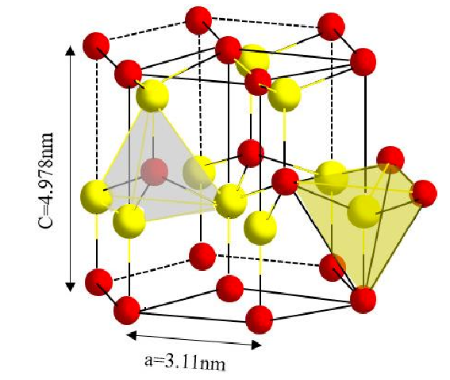

AlN ist eine stabile kovalente Bindungsverbindung mit hexagonaler Wurtzitstruktur und keinen anderen Homomorphen. Seine Kristallstruktur besteht aus dem AlN4-Tetraeder, das durch die Umwandlung von Aluminiumatomen und benachbarten Stickstoffatomen entsteht. Die Raumgruppe ist P63mc und gehört zum hexagonalen System.

schematische Darstellung der AlN-Kristallstruktur

Die Hauptmerkmale von AlN-Keramik

(1) Hohe Wärmeleitfähigkeit, 5-10-mal so hoch wie bei Aluminiumoxidkeramik;

(2) Der Wärmeausdehnungskoeffizient (4,3×10-6/℃) entspricht dem des Halbleitermaterials Silizium (3,5-4,0×10-6/℃).

(3) Gute mechanische Eigenschaften;

(4) Hervorragende elektrische Eigenschaften mit sehr hohem Isolationswiderstand und geringem dielektrischen Verlust;

(5) Durch mehrschichtige Verdrahtung können eine hohe Packungsdichte und eine Miniaturisierung der Verpackung erreicht werden.

(6) Ungiftig, förderlich für den Umweltschutz.

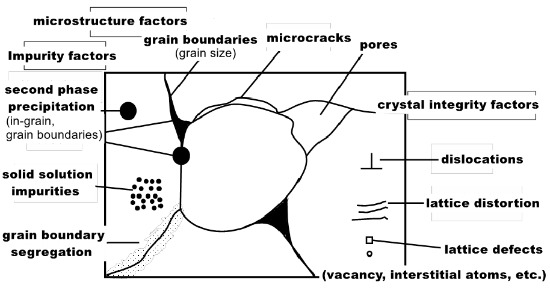

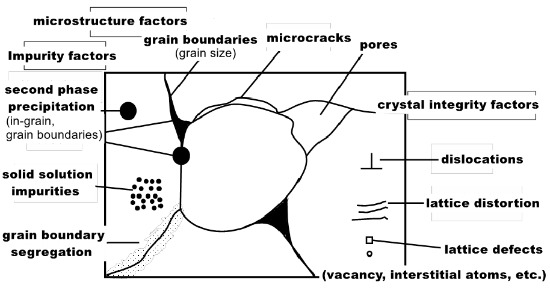

Verschiedene Faktoren, die die Wärmeleitfähigkeit von AlN-Keramiksubstraten beeinflussen

Bei 300 K beträgt die theoretische Wärmeleitfähigkeit von AlN-Einkristallmaterial 319 W/(mK). Im tatsächlichen Herstellungsprozess wird die Wärmeleitfähigkeit jedoch aufgrund der Reinheit des Materials, innerer Defekte (Versetzung, Porosität, Verunreinigungen, Gitterverzerrung), Kornausrichtung und des Sinterprozesses usw. beeinträchtigt und liegt häufig unter dem theoretischen Wert.

Faktoren, die die Wärmeleitfähigkeit von AlN-Keramiken beeinflussen

Einfluss der Mikrostruktur auf die Wärmeleitfähigkeit

Der Wärmeleitungsmechanismus von einkristallinem AlN ist die Phononen-Wärmeübertragung, sodass die Wärmeleitfähigkeit des AlN-Substrats hauptsächlich durch die Streusteuerung der Kristallgrenzen, Schnittstellen, zweiten Phasen, Defekte, Elektronen und Phononen selbst beeinflusst werden kann. Gemäß der Gitterschwingungstheorie ist die Beziehung zwischen Phononenstreuung und Wärmeleitfähigkeit λ wie folgt:

λ=l/3cv, wobei c die Wärmekapazität, v die mittlere Geschwindigkeit der Phononen und l die mittlere freie Weglänge der Phononen ist.

Aus der obigen Formel ist ersichtlich, dass die Wärmeleitfähigkeit λ von Aluminiumnitrid proportional zur mittleren freien Weglänge l der Phononen ist. Je größer l ist, desto höher ist die Wärmeleitfähigkeit. Aus mikrostruktureller Sicht führt die Wechselwirkung zwischen Phononen und Phononen, die Wechselwirkung zwischen Phononen und Verunreinigungen sowie Korngrenzendefekte zu Streuung, die die mittlere freie Weglänge der Phononen und damit ihre Wärmeleitfähigkeit beeinflusst.

Die Mikrostruktur von AlN hat einen großen Einfluss auf seine Wärmeleitfähigkeit. Um ein Aluminiumnitridsubstrat mit hoher Wärmeleitfähigkeit zu erhalten, müssen die Defekte der Aluminiumnitridkristalle und der Gehalt an Verunreinigungen minimiert werden.

Einfluss des Sauerstoffverunreinigungsgehalts auf die Wärmeleitfähigkeit

Studien zeigen, dass AlN eine starke Affinität zu Sauerstoff hat und leicht oxidiert, was zu einem Aluminiumoxidfilm auf seiner Oberfläche führt. Aufgrund der Auflösung von Sauerstoffatomen in Al2O3 ersetzt es die Position von Stickstoffatomen in AlN, was zu einer Aluminiumleerstelle und einem Sauerstoffdefekt führt. Die spezifische Reaktion ist wie folgt:

Al2O3→2Al+3O, wobei ON die Position ist, an der Sauerstoffatome Stickstoff im Aluminiumnitridgitter ersetzen, und VAl die Aluminiumleerstelle ist.

Die entstehenden Aluminiumleerstellen streuen die Phononen, was zu einer Verringerung der mittleren freien Weglänge der Phononen führt, sodass auch die Wärmeleitfähigkeit des AlN-Substrats abnimmt.

Man kommt zu dem Schluss, dass die Defektarten im AlN-Gitter mit der Konzentration der Sauerstoffatome zusammenhängen.

Wenn die Sauerstoffkonzentration unter 0,75 % liegt, werden die Sauerstoffatome gleichmäßig im AlN-Gitter verteilt, ersetzen die Stickstoffatome im AlN und es entstehen Aluminiumlöcher.

Wenn die Sauerstoffkonzentration nicht weniger als 0,75 % beträgt, ändert sich die Position der Aluminiumatome im AlN-Gitter und die Aluminiumleerstellen verschwinden, was zu oktaedrischen Defekten führt.

Wenn die Konzentration der Sauerstoffatome höher ist, entstehen im Gitter viele Arten von Inversionsdomänen, sauerstoffhaltigen Schichtfehlern und anderen Ausdehnungsdefekten. Ausgehend von der Thermodynamik stellt man fest, dass die Sauerstoffmenge im Aluminiumnitridgitter durch die Gibbs-Freienergie der Aluminatreaktion |ΔG°| beeinflusst wird. Je höher |ΔG°|, desto weniger Sauerstoff befindet sich im Aluminiumnitridgitter und desto höher ist somit die Wärmeleitfähigkeit.

Es ist ersichtlich, dass die Wärmeleitfähigkeit von AlN durch Sauerstoffverunreinigungen stark beeinträchtigt wird und das Vorhandensein von Sauerstoffverunreinigungen ein wichtiger Grund für die Verringerung der Wärmeleitfähigkeit ist.

Passende Sinteradditive sorgen für eine Verbesserung der Wärmeleitfähigkeit

Um die Wärmerate von AlN zu verbessern, wird während des Sinterns üblicherweise das erforderliche Sinterhilfsmittel hinzugefügt, um die Sintertemperatur zu senken und Sauerstoff im Gitter zu entfernen, wodurch die Wärmeleitfähigkeit von AlN erhöht wird.

Gegenwärtig wird der Zugabe von mehrkomponentigen Verbundsinteradditiven größere Aufmerksamkeit gewidmet. Experimente haben ergeben, dass durch Zugabe der Verbundsinterhilfsmittel Y2O3-Li2O, Y2O3-CaC2, Y2O3-CaF2 und Y2O3-Dy2O3 zu AlN relativ dichte AlN-Proben mit weniger Sauerstoffverunreinigungen und zweiter Phase erhalten werden können.

Die geeigneten Sinterzusätze des Verbundsystems können eine niedrige Sintertemperatur von AlN erreichen, die Korngrenzen wirksam reinigen und AlN mit hoher Wärmeleitfähigkeit erhalten.