Mit der Entwicklung der mikroelektronischen Verpackungstechnologie nehmen die Leistung und Dichte elektronischer Komponenten zu, die Wärme pro Volumeneinheit steigt und die Anforderungen an die Wärmeableitungskapazität (d. h. Wärmeleitfähigkeit) der neuen Generation von Leiterplatten steigen auch strenger. Die derzeit entwickelten Keramiksubstrate mit hoher Wärmeleitfähigkeit sind AlN, SiC und BeO. BeO ist giftig und dem Umweltschutz nicht förderlich. Die Dielektrizitätskonstante von SiC ist zu hoch, um als Substrat verwendet zu werden. AlN hat aufgrund seines thermischen Ausdehnungskoeffizienten nahe dem von Si und seiner moderaten Dielektrizitätskonstante große Aufmerksamkeit erregt.

Die herkömmliche Dickschichtaufschlämmung wird auf der Grundlage des Al2O3-Substrats entwickelt und ihre Zusammensetzung lässt sich leicht mit dem AlN-Substrat reagieren und Gas erzeugen, was katastrophale Auswirkungen auf die Leistung des Dickschichtkreislaufs hat. Darüber hinaus ist der Wärmeausdehnungskoeffizient des AlN-Substrats niedriger als der des Al2O3-Substrats, und die herkömmliche Aufschlämmung, die auf dem AlN-Substrat gesintert wird, weist das Problem einer Fehlanpassung der Wärmeausdehnung auf. Daher ist es nicht möglich, das auf das Al2O3-Substrat angewendete Materialsystem und den Produktionsprozess direkt auf den Produktionsprozess des AlN-Substrats zu übertragen. In dieser Arbeit wird der Herstellungsprozess des Widerstands auf AlN-Substrat vorgestellt und die Leistung des Widerstands untersucht.

Widerstandsproduktionsprozessforschung

Entsprechend der empfohlenen Dicke des Widerstands (12 μm) besteht die Siebplatte des Widerstands aus Edelstahlgewebe mit einem Durchmesser von 75 μm und die Filmdicke beträgt 25 μm. Beim Siebdruckverfahren kann die Filmdicke des Widerstands durch Anpassung der Druckparameter angepasst werden. Es besteht eine gewisse Übereinstimmung zwischen dem Nassfilm, dem Trocknungsfilm und dem gebrannten Film. Durch die Einstellung von Druckparametern wie Druck, Druckgeschwindigkeit, Maschenabstand kann die Nassfilmdicke der Druckwiderstandspaste gesteuert und mit dem Filmdickentester gemessen werden, sowie das entsprechende Verhältnis zwischen Nassfilm und ... Trockenfilm kann nach dem Brennen entsprechend sein.

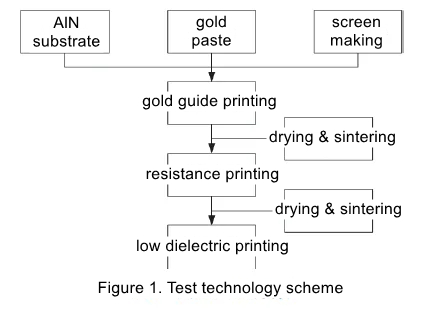

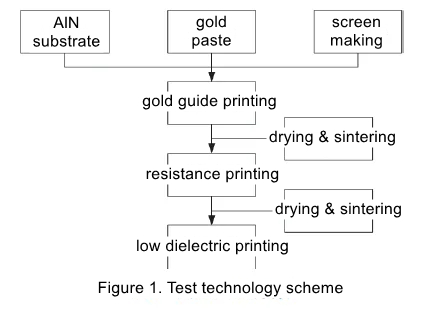

Goldleiter, Widerstand und Niedertemperaturmedium werden im Dickschichtverfahren hergestellt (wie in Abbildung 1 dargestellt). Beim Drucken wird die Nassfilmdicke des Widerstands auf 35 μm geregelt. Nachdem der Widerstand abgefeuert wurde, werden die Eigenschaften der Lasereinstellung, des Widerstandstemperaturkoeffizienten (TCR) und der Widerstandsstabilität überprüft und verifiziert.

Sinterprozessbedingungen

Die Widerstandspaste besteht aus einer leitfähigen Phase, einer Klebephase und einem organischen Träger. Beim Sintern fließt die Bindungsphase und beim anschließenden Abkühlprozess verfestigt sie sich zu einem Film, haftet an der Oberfläche des Keramiksubstrats und übernimmt die Rolle der Bindung mit dem Keramiksubstrat und der Unterstützung der leitfähigen Kette. Gemäß der Empfehlung technischer Daten wird der Widerstandssinterprozess des AlN-Substrats wie folgt bestimmt: Spitzentemperatur 850 °C, Haltezeit 10 Minuten und Gesamtsinterzeit 60 Minuten.

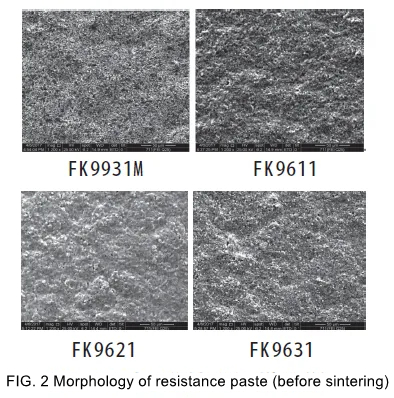

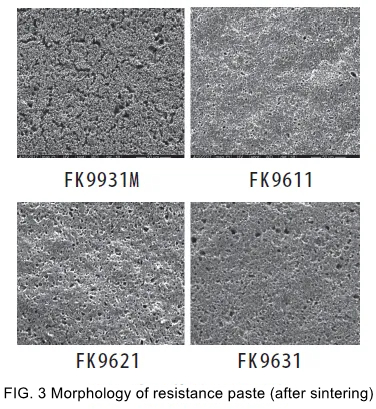

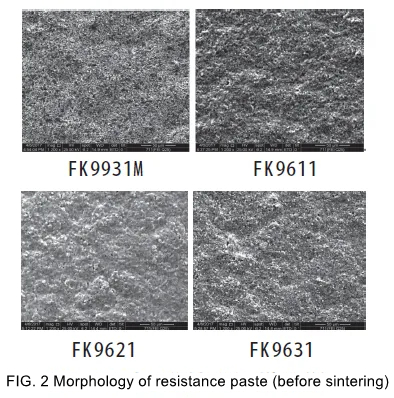

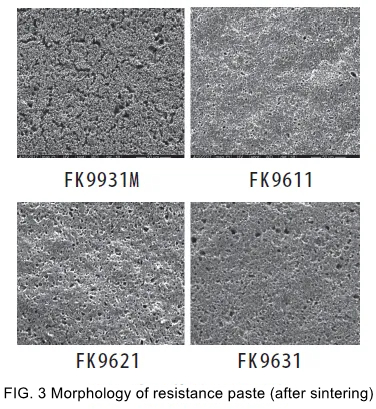

Abbildung 2 zeigt das Aussehen der Widerstandspaste nach dem Drucken. Zu diesem Zeitpunkt wird der Widerstandsfilm durch das lose Rutheniumoxid (oder Palladium, Silber) gebildet, das unter der Wirkung eines organischen Harzes mit einer bestimmten Bindungskraft gebunden wird, und weist eine unebene Oberfläche auf. Aufgrund der isolierenden Wirkung des Bindemittels ist der Widerstandswert der Widerstandsfilmschicht sehr groß. Während des Sinterns verbrennen und verflüchtigen sich mit zunehmender Sintertemperatur die organischen Bestandteile im Film allmählich (bei 500 °C ist der organische Klebstoff vollständig entladen), so dass die Rutheniumoxidpartikel allmählich zusammengezogen und miteinander verbunden werden bilden einen durchgehenden Leiterpfad. Die Morphologie nach dem Widerstandssintern ist in Abbildung 3 dargestellt, und die Filmschicht ist nach dem Sintern offensichtlich geschrumpft und verdichtet.

Zusammenfassend lässt sich sagen, dass mit dem kontinuierlichen Fortschritt der mikroelektronischen Verpackungstechnologie die Wärmeableitungsleistung von Leiterplatten immer wichtiger wird. AlN-Substrat ist aufgrund seines Wärmeausdehnungskoeffizienten und der moderaten Dielektrizitätskonstante in der Nähe von Si zu einem Forschungsschwerpunkt geworden. Der herkömmliche Dickschichtaufschlämmungs- und Produktionsprozess auf Basis eines Al2O3-Substrats kann jedoch nicht direkt auf ein AlN-Substrat angewendet werden, es gibt erhebliche Fehlanpassungen bei der Wärmeausdehnung und Reaktivitätsprobleme. In diesem Artikel wird der Herstellungsprozess des Widerstands auf AlN-Substrat eingehend erörtert. Durch die Anpassung der Parameter des Siebdrucks wird die Dicke des Widerstandsfilms gesteuert und die Bedingungen des Sinterprozesses optimiert, wodurch die Produktion von Widerstand auf AlN-Substrat erfolgreich realisiert wird. Die Forschungsergebnisse zeigen, dass durch eine angemessene Prozesssteuerung ein Widerstand mit stabiler Leistung hergestellt werden kann, der den hohen Anforderungen an Wärmeableitung und Leistung der neuen Generation von Leiterplatten gerecht wird und die Entwicklung der Mikroelektronik-Verpackungstechnologie stark unterstützt.