Da Siliziumnitridkeramiken Verbindungen mit starken kovalenten Bindungen sind, kann die Wärmeübertragung nur durch Gitterschwingungen erfolgen und wird von Faktoren wie Dichte, Phasenzusammensetzung, Mikrostruktur und Gittersauerstoff beeinflusst. Die tatsächliche Wärmeleitfähigkeit von Siliziumnitridkeramiken ist normalerweise viel niedriger als der theoretische Wert, was derzeit den größten Engpass darstellt, der die Anwendung von Siliziumnitridsubstraten einschränkt .

Dichte und Phasenzusammensetzung

Da die Reduzierung der Poren in Keramiken die Mikrostruktur im Allgemeinen kompakter machen kann, ist der Leitungsweg der Phononen im Material kontinuierlicher, wodurch die Streuung der Phononen verringert wird. Daher ist die größtmögliche Erhöhung der Dichte von Siliziumnitridkeramiken eine Voraussetzung für die Herstellung von Siliziumnitridkeramiken mit hoher Wärmeleitfähigkeit.

Siliziumnitridkeramiken haben auch einen größeren Einfluss auf die Wärmeleitfähigkeit. Siliziumnitrid hat zwei α- und β-Kristallphasen. Aufgrund der geringen Struktursymmetrie von α-Si3N4 hat seine Zelle mehr Hohlräume, kann mehr Fremdionen aufnehmen und hat einen stärkeren Phononenstreueffekt. Darüber hinaus ist der Sauerstoffgehalt von α-Si3N4 viel höher als der von β-Si3N4, und Sauerstoffverunreinigungen führen zu festen Lösungsreaktionen, die Siliziumleerstellen erzeugen und auch Phononenstreuung verursachen, was zu einer Verringerung der Wärmeleitfähigkeit führt. Beim Flüssigphasensinterprozess wird die α-Phase allmählich in die β-Phase umgewandelt. Mit zunehmendem β-Phasengehalt im Verhältnis zum α-Phasengehalt steigt die Wärmeleitfähigkeit von Siliziumnitridkeramiken allmählich an.

Mikromorphologie

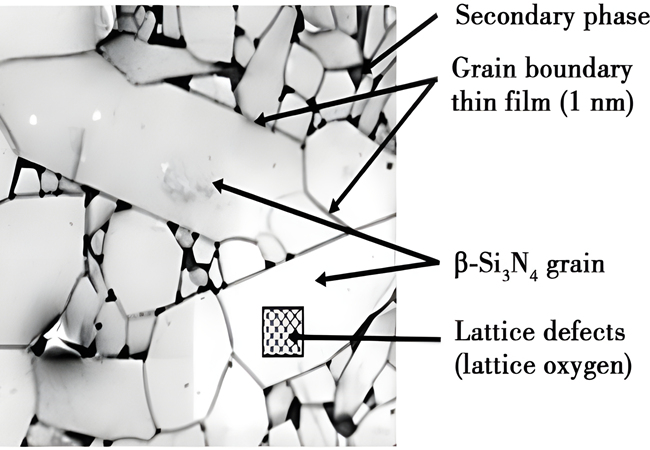

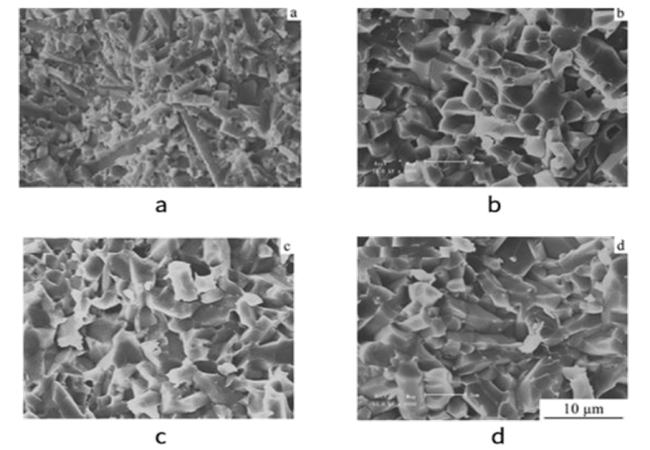

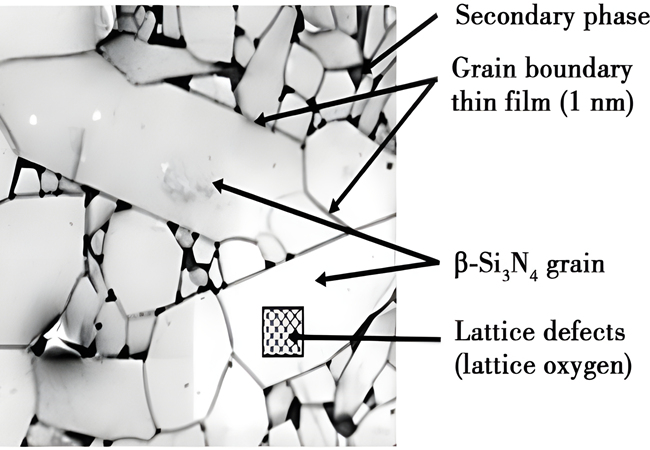

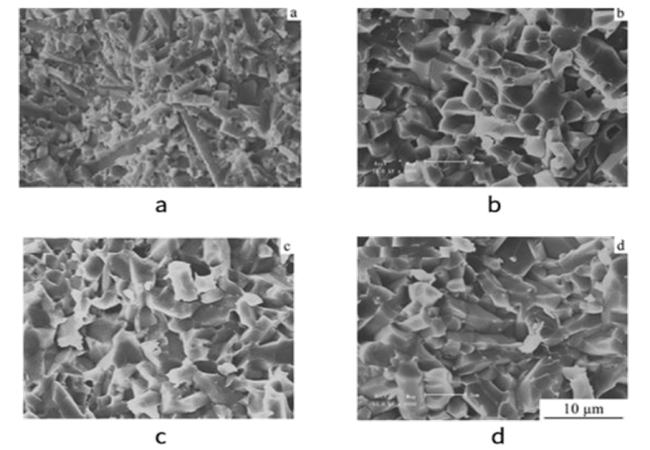

Korngröße, Dicke der Korngrenzenschicht und Glasphasengehalt haben wichtige Auswirkungen auf die Wärmeleitfähigkeit von Siliziumnitrid. Während des Flüssigphasensinterns von Siliziumnitridkeramiken fördert die flüssige Phase der Stickoxidverbindung, die durch die Reaktion der Additive und SiO2 auf der Oberfläche bei hohen Temperaturen entsteht, die Verdichtung der Keramik. Nach dem Abkühlen verbleibt die flüssige Phase in der Siliziumnitridkeramik und die Wärmeleitfähigkeit ist sehr gering. Ein Teil der gebildeten Glasphase liegt in Form einer Korngrenzenschicht mit einer Dicke von etwa 1 bis 2 nm vor; ein anderer Teil der überschüssigen Glasphase bildet eine Glashülle an der Verbindungsstelle der langen stabförmigen Körner von β-Si3N4. Je höher der Gehalt der Korngrenzenphase mit geringer Wärmeleitfähigkeit ist, desto geringer ist die Wärmeleitfähigkeit von Siliziumnitridkeramiken.

Darüber hinaus fördert eine Vergrößerung der Korngröße die Verbesserung der Wärmeleitfähigkeit, aber wenn die Korngröße den kritischen Wert erreicht, hat die Vergrößerung der Korngröße keinen offensichtlichen Effekt auf die Verbesserung der Wärmeleitfähigkeit von Siliziumnitrid. Daher kann die Wärmeleitfähigkeit allein durch Sintern bei hohen Temperaturen und langfristige Wärmelagerung zur Förderung des abnormalen Kornwachstums von Siliziumnitrid nicht weiter verbessert werden. Es müssen andere, wirksamere Wege erkundet werden.

Gittersauerstoffgehalt

In verschiedenen Sintersystemen korreliert die Wärmeleitfähigkeit von Siliziumnitrid negativ mit seinem Gittersauerstoffgehalt. Forscher konzentrieren sich seit langem darauf, den Gittersauerstoffgehalt der festen Lösung in Siliziumnitrid zu reduzieren, um die Wärmeleitfähigkeit von Siliziumnitrid zu verbessern. Durch Erhöhen der Sintertemperatur und Verlängern der Hochtemperaturhaltezeit kann Siliziumnitrid vollständig aufgelöst und in der flüssigen Phase mit niedrigerer Viskosität abgeschieden werden, wodurch Gitterdefekte reduziert und die Korngröße erhöht wird, was eine wichtige Rolle bei der Verbesserung der Wärmeleitfähigkeit von Siliziumnitrid spielt, aber die daraus resultierenden hohen Kosten sind der Popularisierung und Anwendung von Siliziumnitridsubstraten mit hoher Wärmeleitfähigkeit nicht förderlich.

Daher kann die Zusammensetzung der Flüssigphase durch Auswahl eines Pulvers mit hoher Reinheit und niedrigem Sauerstoffgehalt und Zugabe von nichtoxidischen Sinterzusätzen usw. angepasst werden. Die Flüssigphase mit niedrigem Sauerstoffgehalt kann die Bildung von Gittersauerstoff in β-Si3N4 verhindern und so die Wärmeleitfähigkeit deutlich verbessern. Da Siliziumnitridpulver mit niedrigem Gittersauerstoffgehalt derzeit noch keinen großen Durchbruch erzielt hat, ist es eine wirtschaftliche und effektive Möglichkeit, Nichtoxide anstelle der entsprechenden oxidischen Sinterzusätze zu verwenden und den Gittersauerstoffgehalt durch Anpassung der Flüssigphasenzusammensetzung zu regulieren, um die Wärmeleitfähigkeit von Siliziumnitridkeramiken zu verbessern.