Mit dem kontinuierlichen Fortschritt der mikroelektronischen Verpackungstechnologie haben die Leistung und die Integration elektronischer Komponenten deutlich zugenommen, was zu einem deutlichen Anstieg der Wärmeerzeugung pro Volumeneinheit geführt hat, was strengere Anforderungen an die Wärmeableitungseffizienz gestellt hat (d. h , seine Wärmeleitungsleistung) der neuen Leiterplattengeneration. Derzeit arbeiten Forscher an der Entwicklung verschiedener keramischer Substratmaterialien mit hoher Wärmeleitfähigkeit, darunter Aluminiumnitrid (AlN), Siliziumkarbid (SiC) und Berylliumoxid ( BeO). Allerdings ist BeO aufgrund seiner Toxizität ökologisch begrenzt; SiC eignet sich aufgrund seiner hohen Dielektrizitätskonstanten nicht als Substratmaterial. Im Gegensatz dazu ist AlN das bevorzugte Substratmaterial, da es einen ähnlichen Wärmeausdehnungskoeffizienten und eine moderate Dielektrizitätskonstante wie Siliziummaterialien (Si) aufweist.

Traditionell werden Dickschichtschläuche hauptsächlich für Aluminiumoxidsubstrate (Al2O3) entwickelt, aber die Zusammensetzung dieser Slurps ist bei Kontakt mit AlN-Substraten anfällig für chemische Reaktionen, wodurch Gase entstehen, die eine ernsthafte Bedrohung für die Stabilität und Leistung von Dickschichtschaltungen darstellen. Da der Wärmeausdehnungskoeffizient des AlN-Substrats außerdem niedriger ist als der des Al2O3-Substrats, führt die direkte Anwendung des für das Al2O3-Substrat geeigneten Aufschlämmungs- und Sinterprozesses auf das AlN-Substrat zu dem Problem einer Fehlanpassung der Wärmeausdehnung, was zu Problemen führen wird Auswirkungen auf die Leistung der Schaltung haben. Daher ist es nicht ratsam, das Materialsystem und den Herstellungsprozess des Al2O3-Substrats einfach auf das AlN-Substrat zu kopieren. In diesem Artikel wird der Herstellungsprozess des Widerstands für AlN-Substrat detailliert beschrieben und die Leistung des Widerstands untersucht und analysiert.

Messung des Widerstandstemperaturkoeffizienten

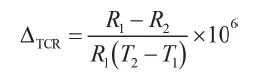

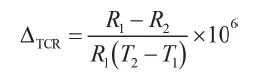

Der Widerstandstemperaturkoeffizient (TCR) stellt die relative Änderung des Gleichstromwiderstandswerts des Widerstands bei der Testtemperatur zum Gleichstromwiderstandswert bei der Referenztemperatur dar, d. h. die relative Änderung des Widerstandswerts ΔTCR für alle 1 °C Temperatur zwischen der Testtemperatur und der Referenztemperatur:

Wobei: R1 der Widerstandswert bei der Referenztemperatur ist; R2 ist der Widerstandswert bei der Prüftemperatur. T1 ist die Referenztemperatur; T2 ist die Testtemperatur.

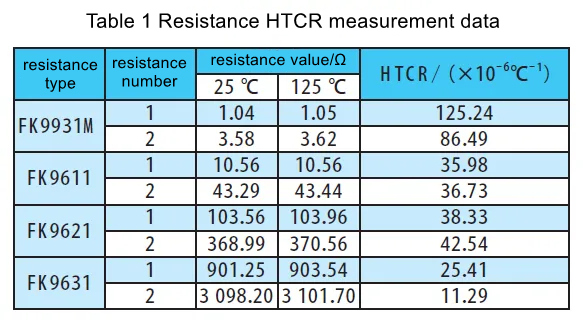

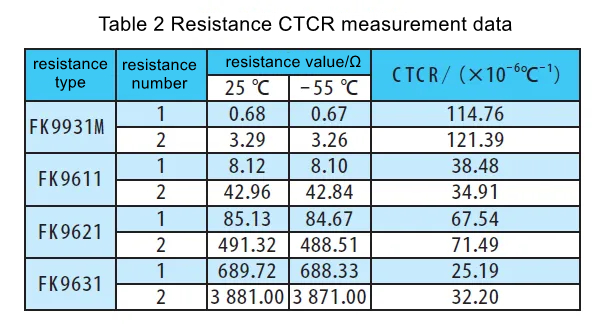

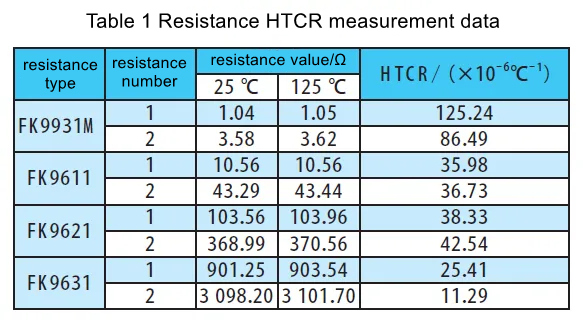

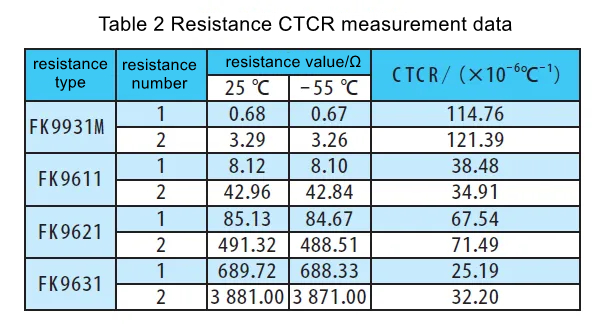

Der Dickschichtwiderstand auf dem AlN-Substrat wurde mittels TCR gemessen. Die Testdaten für den Hochtemperatur-Temperaturkoeffizienten (HTCR) sind in Tabelle 1 und die Testdaten für den Niedertemperatur-Temperaturkoeffizienten (CTCR) in Tabelle 2 aufgeführt. Aus den Testdaten ist ersichtlich, dass die Designgröße einen gewissen Einfluss hat vom Temperaturkoeffizienten des Widerstands. Alle Widerstandsmodelle haben einen positiven Temperaturkoeffizienten auf diesem AlN-Substrat, und der TCR von FK9931M liegt unter 150×10-6/â, und die übrigen Modelle liegen unter 100×10-6/â.

Resistenzstabilitätsbewertung

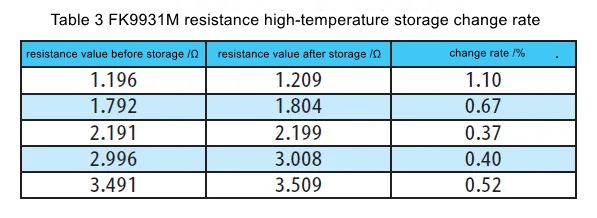

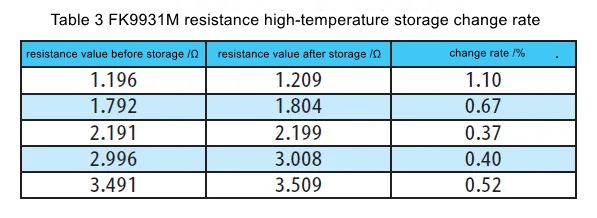

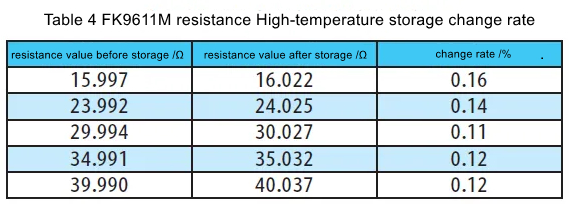

Widerstand kann als eine dreidimensionale Netzwerkstruktur betrachtet werden, die aus vielen leitfähigen Ketten besteht. Wenn die Widerstandsschicht einer Spannung ausgesetzt wird, reißt die empfindlichere Leiterkette oder verlängert sich lokal, so dass die Gesamtleitfähigkeit verringert und der Widerstandswert erhöht wird. Wenn umgekehrt der Wärmeausdehnungskoeffizient der Widerstandsschicht offensichtlich kleiner als der des Substrats ist, handelt es sich bei der Spannung innerhalb der Widerstandsschicht um Druck. Wenn die Widerstandsschicht Druck ausgesetzt wird, wird der Kontakt zwischen den Partikeln enger und es wird sogar eine neue leitende Kette hinzugefügt, wodurch die Leitfähigkeit des gesamten Dickschichtwiderstands verbessert und der Widerstandswert auf der Makroebene verringert wird Ebene. Da der Dickschichtwiderstand fest mit dem Substrat verbunden ist und die Spannungsfreisetzung langsam erfolgt, ändert sich der Widerstandswert, wenn der Dickschichtwiderstand bei einer bestimmten Temperatur gelagert wird. Je größer der Unterschied zwischen dem Wärmeausdehnungskoeffizienten des Dickschichtwiderstands und des Substrats ist, desto größer ist die Spannung innerhalb des Dickschichtwiderstands und desto größer ist die Änderungsrate des Dickschichtwiderstands bei Lagerung bei hoher Temperatur.

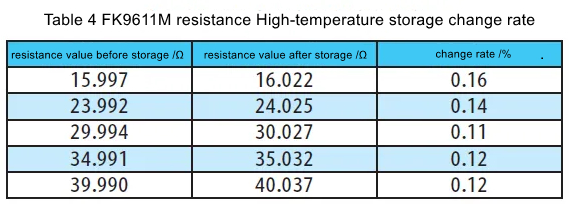

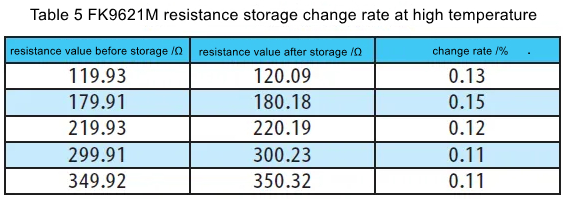

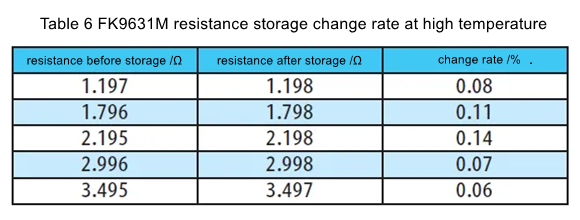

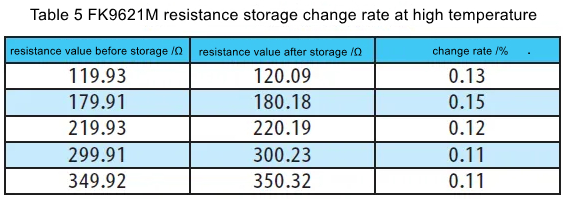

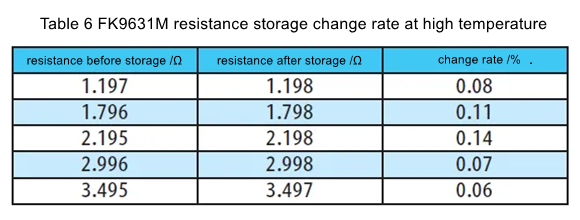

Je nach unterschiedlichen Designgrößen wurden vier Arten von quadratischen Widerstandswiderständen auf das AlN-Substrat gedruckt und die Widerstände wurden per Laser angepasst. Nach einer Temperaturlagerung bei 150 °C und 1000 Stunden wurde die Änderung der Widerstandswerte vor und nach einer Temperaturlagerung verglichen. Der Widerstand jedes quadratischen Widerstands misst den Widerstandswert von fünf Widerständen. Wie aus Tabelle 4 bis Tabelle 6 ersichtlich ist, beträgt die Änderungsrate des Widerstandswerts nach Lagerung bei hoher Temperatur weniger als 1,5 %.

Zusammenfassend lässt sich sagen, dass mit der rasanten Entwicklung der mikroelektronischen Verpackungstechnologie die Leistung und Integration elektronischer Komponenten einen qualitativen Sprung gemacht hat, aber auch beispiellose Herausforderungen an die Wärmeableitungseffizienz der Leiterplatte gestellt hat. Forscher haben aktiv auf diese Herausforderung reagiert, indem sie eine Reihe keramischer Substratmaterialien mit hoher Wärmeleitfähigkeit erforscht und entwickelt haben, darunter Aluminiumnitrid (AlN), das sich unter vielen Kandidatenmaterialien durch seine hervorragende Anpassung an die Wärmeausdehnung und die moderate Dielektrizitätskonstante auszeichnet und sich zu einem der besten entwickelt hat Schwerpunkt der aktuellen Forschung.

In diesem Artikel werden die Einschränkungen der herkömmlichen Dickschichtaufschlämmung bei der Anwendung von AlN-Substrat eingehend analysiert und der auf die Eigenschaften von AlN-Substrat ausgelegte Widerstandsherstellungsprozess detailliert beschrieben. Die experimentellen Ergebnisse zeigen, dass der Dickschichtwiderstand auf AlN-Substrat eine stabile Leistung aufweist, sein Temperaturkoeffizient im akzeptablen Bereich liegt und die Widerstandsänderungsrate nach Hochtemperaturlagerung sehr gering ist, was die Durchführbarkeit und Wirksamkeit des Produktionsprozesses bestätigt.

Mit der weiteren Forschung und Optimierung des AlN-Substrats und seines unterstützenden Produktionsprozesses haben wir Grund zu der Annahme, dass das AlN-Substrat eine wichtigere Rolle bei der Verpackung elektronischer Komponenten mit hoher Leistungsdichte spielen wird Förderung der Entwicklung der Mikroelektronikindustrie hin zu höherer Leistung und höherer Integration.