Aluminiumnitridkeramik hat als hervorragendes wärmeableitendes Substratmaterial aufgrund seiner hervorragenden Wärmeleitfähigkeit im Bereich der elektronischen Verpackung viel Aufmerksamkeit auf sich gezogen. Der natürliche Nachteil dieses Materials ist jedoch seine Nichtleitfähigkeit, was seine direkte Anwendung im Wärmeableitungssubstrat von elektronischen Hochleistungsgeräten direkt einschränkt. Daher ist die Oberflächenmetallisierung von Aluminiumnitridkeramiksubstraten, um ihnen elektrische Leitfähigkeit zu verleihen, zu einer der Schlüsseltechnologien geworden, um ihre breite Anwendung zu fördern.

Der Kern des Metallisierungsprozesses besteht darin, sicherzustellen, dass das Metall die Keramikoberfläche bei hohen Temperaturen effektiv benetzen kann und so eine feste Metall-Keramik-Grenzfläche bildet. Die Stärke dieser Bindungskraft steht in direktem Zusammenhang mit der Stabilität und Zuverlässigkeit der Gehäusestruktur und ist ein wichtiger Index zur Bewertung des Erfolgs der Metallisierung. Vor diesem Hintergrund muss die Metallisierungstechnologie von Aluminiumnitridkeramiken nicht nur die Benetzbarkeitsprobleme überwinden, die durch die starken kovalenten Bindungseigenschaften von Aluminiumnitridkeramiken verursacht werden, sondern auch die Bildung einer starken und gleichmäßigen Bindung zwischen der Metallschicht und der Keramikmatrix sicherstellen.

Derzeit konzentriert sich der technische Weg der Aluminiumnitrid-Keramikmetallisierung hauptsächlich auf die folgenden Aspekte:

(Die anderen drei Möglichkeiten zur Metallisierung von Aluminiumnitrid-Keramiksubstraten können Sie in einem früheren Artikel nachlesen: Herausforderung der Metallisierungstechnologie für Aluminiumnitridsubstrate )

Dünnschichtmethode (TFC)

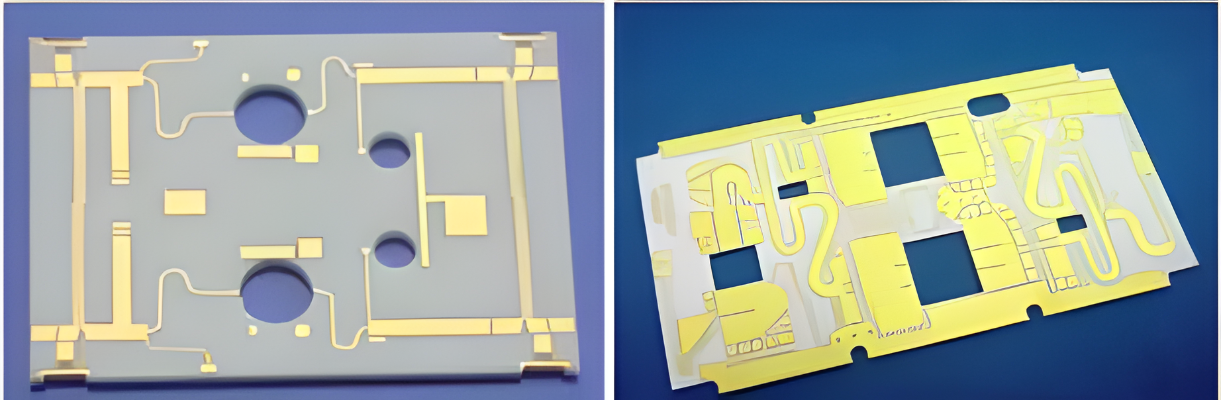

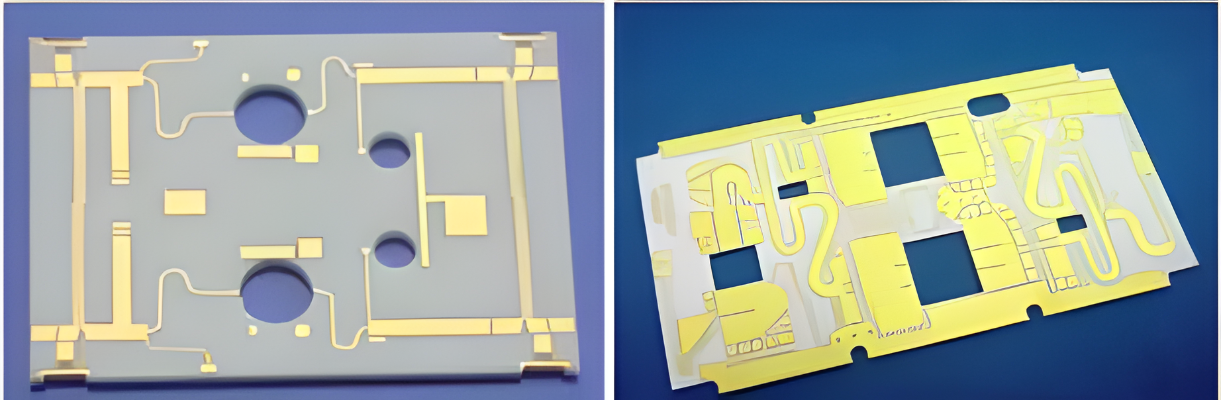

Bei der Dünnschichtmethode wird eine Metallschicht direkt auf der Oberfläche eines AlN-Substrats durch Sputtern aufgebracht und anschließend das Metallschichtmuster durch Aufdampfen, Lithografie und Ätzen zu einem Schaltkreis verarbeitet. Der Begriff „Schicht“ bezieht sich nicht nur auf die tatsächliche Dicke der Schicht, sondern auch auf die Art und Weise, wie die Schicht auf dem Substrat erzeugt wird. Die Dickschichttechnologie ist eine Additionstechnologie, die Dünnschichttechnologie eine Subtraktionstechnologie. Durch die Verwendung von Photolithografie- und Ätzprozessen zur Herstellung der Schichttechnologie werden kleinere grafische Strukturgrößen und klarere Linien erzielt, die besser für Umgebungen mit hoher Dichte und hoher Frequenz geeignet sind. Allerdings ist die Haftung der direkt auf der Oberfläche des Keramiksubstrats metallisierten Metallschicht nicht gut, und da die Wärmeausdehnungskoeffizienten von Aluminiumnitridsubstraten und Metallen nicht übereinstimmen, werden sie bei der Arbeit größeren thermischen Belastungen ausgesetzt. Um die Haftung der metallisierten Schicht zu verbessern und die thermische Belastung zwischen Keramik und Metall zu verringern, werden Keramiksubstrate im Allgemeinen mit einer mehrschichtigen Metallstruktur hergestellt.

Direkte Verkupferung (DPC)

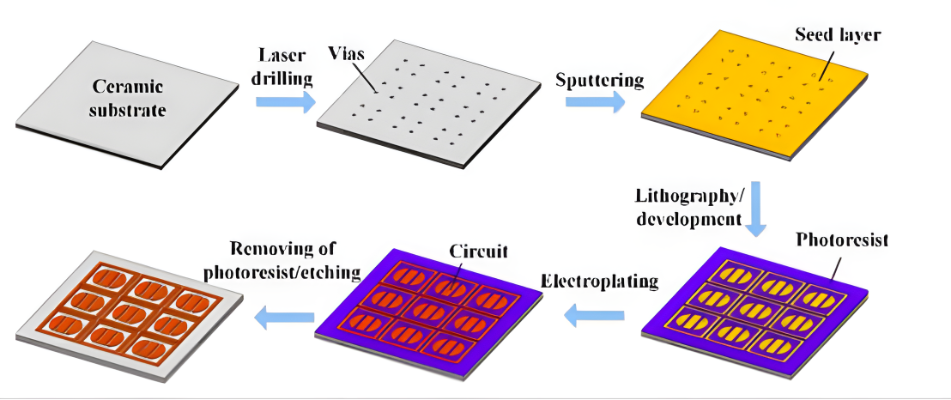

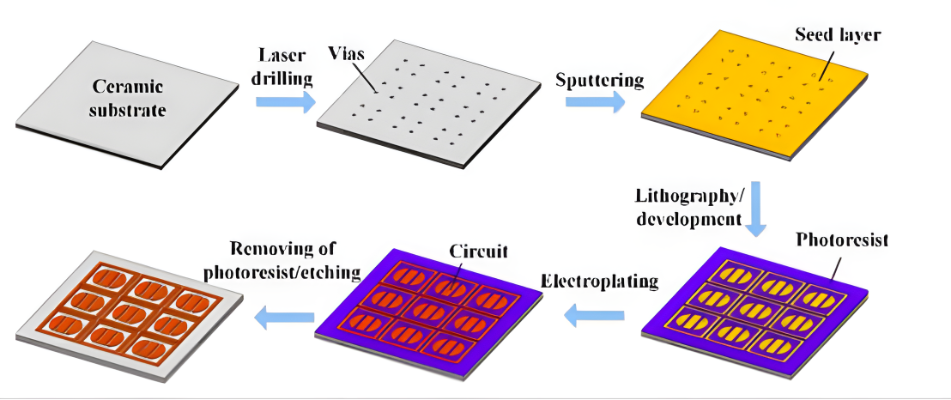

Bei der Direktverkupferung wird mithilfe der Halbleitertechnologie eine Kupferkeimschicht auf das Keramiksubstrat gesprüht. Anschließend wird durch Belichtung, Entwicklung, Filmentfernung und andere fotolithografische Verfahren das Linienmuster erzeugt und schließlich durch Galvanisieren oder stromloses Plattieren die Kupferschicht auf eine bestimmte Dicke gebracht. Die Keimschicht wird durch physikalische Gasphasenabscheidung (Magnetronsputtern und Vakuumverdampfung usw.) eingespritzt, um eine Metallschicht auf der Keramikoberfläche abzuscheiden.

Bei der physikalischen Gasphasenabscheidung handelt es sich um einen Niedertemperaturprozess (unter 300 °C), der die negativen Auswirkungen hoher Temperaturen auf das Material oder die Leitungsstruktur vollständig vermeidet und auch die Kosten des Herstellungsprozesses senkt. Allerdings ist die Dicke der galvanisch abgeschiedenen Kupferschicht begrenzt und die Verschmutzung durch galvanische Abfälle ist groß.

Oben sind einige gängige Methoden zur Metallisierung von Aluminiumnitrid-Keramiksubstraten aufgeführt. Ihre jeweiligen Vor- und Nachteile sind in der obigen Tabelle aufgeführt. Zusätzlich zu den oben genannten Methoden können auch Schmelzschweißen, Festphasendiffusion, selbstausbreitende Hochtemperatursynthese und andere Methoden zur Metallisierung von Aluminiumnitrid-Keramiksubstraten verwendet werden.