Eine hervorragende Wärmeableitungskapazität ist für LEDs sehr wichtig, da bei der Umwandlung elektrischer Energie in Lichtenergie ein großer Teil (70 % bis 80 %) der Energie in Wärmeenergie umgewandelt wird und je größer die Leistung ist. desto mehr Wärme muss abgegeben werden. Wenn diese Wärme nicht rechtzeitig abgeführt werden kann, führt der durch sie verursachte Anstieg der Sperrschichttemperatur nicht nur zu einer Verringerung der optischen Ausgangsleistung der LED, sondern auch der Chip wird schärfer und beschleunigt, und die Lebensdauer des Geräts wird verkürzt, so dass LED-Produkte muss eine reibungslose Wärmeableitung gewährleisten. Im Prozess der LED-Wärmeableitung spielt das „Gehäusesubstrat“ eine sehr wichtige Rolle. Daher ist die Entwicklung von Wärmeableitungssubstratmaterialien mit hoher Wärmeleitfähigkeit zu einem wichtigen Weg geworden, um das Wärmeableitungsproblem von LED-Geräten zu lösen und die Lichtausbeute zu verbessern Lebensdauer der Hochleistungs-LED.

Mit der Zunahme der LED-Leistung sind herkömmliche Harzsubstrate seit langem nicht mehr in der Lage, ihren Anforderungen an die Wärmeableitungsleistung gerecht zu werden. Heutzutage konzentriert sich die internationale Forschung auf diesem Gebiet hauptsächlich auf Keramiksubstrate mit hoher Wärmeleitfähigkeit, die über eine hohe Wärmeleitfähigkeit, einen an Halbleiterchips angepassten Wärmeausdehnungskoeffizienten und hohe Isolationseigenschaften verfügen.

Bei der Auswahl keramischer Materialien sind Al2O3- und BeO-Keramiken seit langem die beiden Hauptsubstrate, die in Betracht gezogen werden sollten. Allerdings weisen beide inhärente Mängel auf, wie z Chip-Material; BeO hat hohe Produktionskosten und ist hochgiftig, was einer Produktion in großem Maßstab nicht förderlich ist. Obwohl SiC eine hohe Wärmeleitfähigkeit aufweist und der Wärmeausdehnungskoeffizient dem von Si am nächsten kommt, liegt seine Sintertemperatur bei bis zu zweitausend Grad, der Energieverbrauch bei der Herstellung ist hoch und die Produktionskosten für das Heißpressen sind hoch schränkt auch seine Entwicklung und Anwendung als Substratmaterial ein.

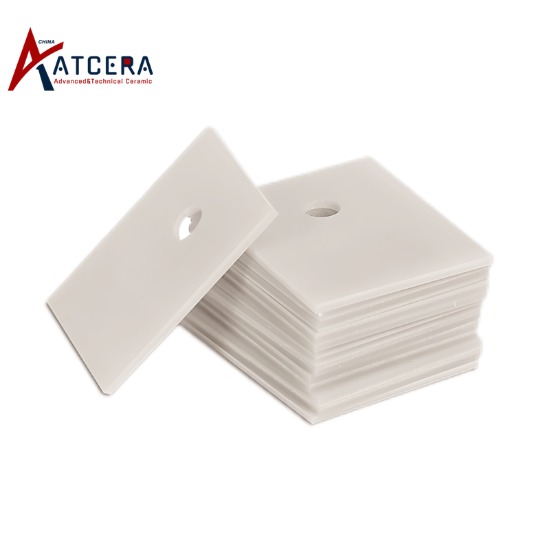

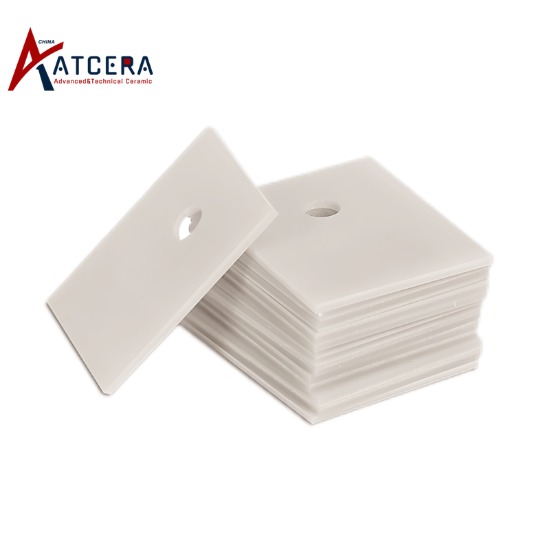

Darüber hinaus ist Aluminiumnitrid (AlN) eine bessere Wahl. Es ist eines der wenigen Keramikmaterialien mit einer interessanten Kombination aus hoher Wärmeleitfähigkeit und hervorragenden elektrischen Isolationseigenschaften. Darüber hinaus ist es umweltfreundlich und ungiftig. giftig, weist aber auch eine hohe mechanische Festigkeit und chemische Stabilität auf und kann normale Arbeitsbedingungen in rauen Umgebungen aufrechterhalten. Daher ist als Hochleistungs-LED-Wärmeableitungsmaterial besser geeignet. Die folgende Tabelle vergleicht die Eigenschaften von AlN mit anderen gängigen keramischen Verpackungsmaterialien.

Der Grund, warum sich Aluminiumnitrid (AlN) besonders für den Einsatz als Substrat, insbesondere im Bereich von Hochleistungs-LEDs, eignet, liegt vor allem in seinen hervorragenden Leistungseigenschaften, die die zentralen technischen Probleme von LEDs direkt lösen Wärmeableitung und verbessern die Gesamtleistung und Lebensdauer von LED-Geräten erheblich. Im Folgenden werden die Vorteile von Aluminiumnitrid als Substratmaterial ausführlich erläutert:

Ausgezeichnete Wärmeleitfähigkeit

Aluminiumnitrid weist eine extrem hohe Wärmeleitfähigkeit auf, die weit über der von herkömmlichen Al2O3-Keramiksubstraten liegt. Die hohe Wärmeleitfähigkeit bedeutet, dass das Aluminiumnitrid-Substrat die vom LED-Chip erzeugte Wärme effektiver und schneller an das Kühlsystem leiten kann, wodurch die Sperrschichttemperatur des LED-Chips erheblich gesenkt wird. Dies ist besonders wichtig für Hochleistungs-LEDs, da Hochleistungs-LEDs bei der Arbeit mehr Wärme erzeugen und wenn diese nicht rechtzeitig abgeführt werden können, beeinträchtigt dies ihre Lichtausbeute und Lebensdauer erheblich.

Passender Wärmeausdehnungskoeffizient

Der Wärmeausdehnungskoeffizient von Aluminiumnitrid liegt relativ nahe an dem von LED-Chipmaterialien (z. B. Silizium), was dazu beiträgt, die durch Temperaturänderungen verursachte thermische Belastung zu reduzieren und Risse oder Ablösungen an der Schnittstelle zwischen Chip und Substrat zu verhindern und verbessern die Zuverlässigkeit und Langzeitstabilität des Geräts.

Ausgezeichnete elektrische Isolationsleistung

Aluminiumnitrid ist nicht nur ein guter Wärmeleiter, sondern verfügt auch über hervorragende elektrische Isolationseigenschaften, was für LED-Anwendungen, die eine hohe elektrische Isolierung erfordern, von entscheidender Bedeutung ist. Es gewährleistet den sicheren Betrieb des LED-Schaltkreises und verhindert Ausfälle durch Leckagen oder Kurzschlüsse.

Umweltfreundlich und ungiftig

Im Vergleich zu giftigen Materialien wie BeO ist Aluminiumnitrid ungiftig und harmlos, erfüllt Umweltanforderungen und eignet sich für die Produktion und Anwendung in großem Maßstab, wodurch Gesundheitsrisiken und Umweltauswirkungen im Produktionsprozess reduziert werden.

Hohe mechanische Festigkeit und chemische Stabilität

AlN-Substrat hat eine hohe mechanische Festigkeit, kann größeren mechanischen Belastungen und Stößen standhalten, während seine chemische Stabilität ebenfalls ausgezeichnet ist, eine stabile Leistung in einer Vielzahl rauer Umgebungen aufrechterhalten kann und die Lebensdauer von LED-Produkten verlängert.

Der Vorbereitungsprozess ist relativ freundlich

Obwohl der Herstellungsprozess von Aluminiumnitrid im Vergleich zu Hochtemperatur-Sintermaterialien wie SiC auch einen gewissen Technologie- und Kostenaufwand erfordert, ist seine Sintertemperatur relativ niedrig, der Energieverbrauch bei der Herstellung gering und die Produktionskosten für das Heißpressen kontrollierbar , was einer industriellen Großproduktion förderlich ist.

Zusammenfassend lässt sich sagen, dass Aluminiumnitrid mit seiner hohen Wärmeleitfähigkeit, dem angepassten Wärmeausdehnungskoeffizienten, den hervorragenden elektrischen Isolationseigenschaften, dem Umweltschutz, der Ungiftigkeit, der hohen mechanischen Festigkeit und chemischen Stabilität sowie dem relativ freundlichen Herstellungsverfahren die ideale Wahl für hohe Anforderungen ist -Power-LED-Kühlsubstratmaterialien. Es löst nicht nur das Problem der LED-Wärmeableitung, sondern verbessert auch die Gesamtleistung und Lebensdauer von LED-Geräten und fördert die Weiterentwicklung der LED-Technologie.