Mit der rasanten Entwicklung der Leistungselektroniktechnologie haben Leistungsbauelemente aus Siliziumkarbid (SiC) mit ihrer hervorragenden Hochtemperaturstabilität, hohen Energiedichte und geringen Verlusteigenschaften ein großes Anwendungspotenzial in neuen Energiefahrzeugen, intelligenten Netzen und effizienten Energieumwandlungsbereichen gezeigt. Um jedoch die Leistungsvorteile von SiC-Geräten voll auszuschöpfen, ist die Auswahl des richtigen Verpackungssubstrats von entscheidender Bedeutung. Unter den vielen Keramiksubstrattypen hat sich das aktiv metallgelötete (AMB) Siliziumnitridsubstrat (Si3N4) aufgrund seiner einzigartigen Vorteile nach und nach zur bevorzugten Lösung für die Verpackung von SiC-Leistungsgeräten entwickelt. Der Zweck dieser Arbeit besteht darin, zu untersuchen, warum AMB-Keramiksubstrate, insbesondere Si3N4-AMB-Substrate, sich auszeichnen und die Verpackungsanforderungen von SiC-Leistungsgeräten für hohe Temperaturen, hohe Leistung, hohe Wärmeableitung und hohe Zuverlässigkeit erfüllen.

Als Kernkomponente des Leistungsgerätepakets wirkt sich die Leistung des Keramiksubstrats direkt auf die Gesamtleistung des Geräts aus. Traditionell Aluminiumoxid (Al2O3) Substrate und Aluminiumnitrid (AlN)-Substrate wurden mit dem Direktkupferbeschichtungsverfahren (DBC) metallisiert, und obwohl es weit verbreitet ist, schränken die inhärenten Mängel des DBC-Verfahrens seine Anwendung unter extremen Bedingungen ein. Insbesondere aufgrund der Diskrepanz zwischen den Wärmeausdehnungskoeffizienten zwischen Kupfer und Keramik bei hohen Temperaturen löst sich die Kupferschicht leicht ab, was die Stabilität und Zuverlässigkeit der Gehäusestruktur beeinträchtigt.

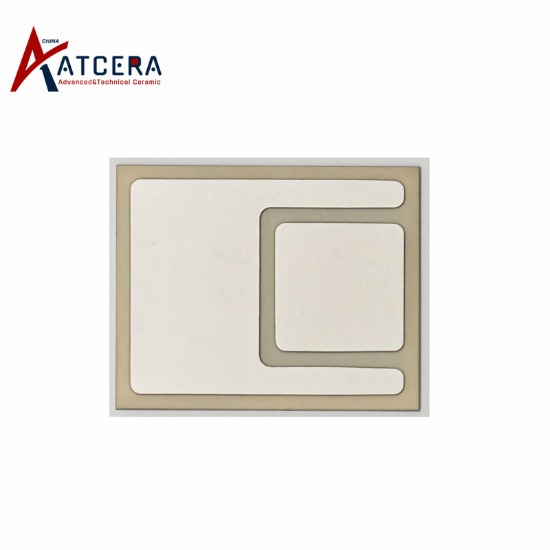

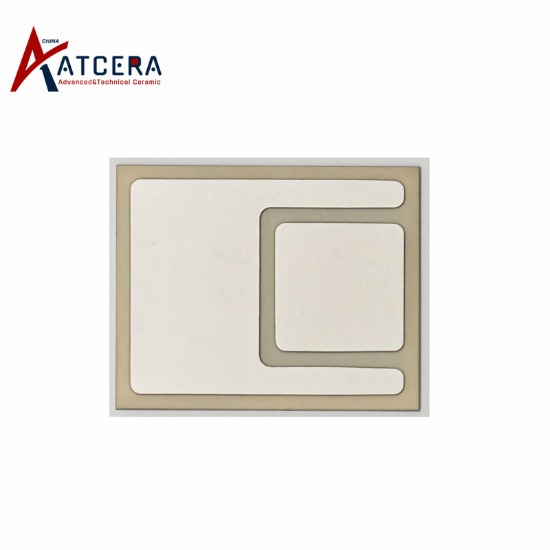

Im Gegensatz dazu erreicht die Aktivmetalllöttechnologie (AMB) eine stärkere chemische Bindung zwischen Kupfer und Keramik durch die Einführung eines aktiven Füllmetalls, wodurch die Bindungsstärke der Grenzfläche deutlich erhöht wird. Diese Technologie überwindet nicht nur das Problem des Ablösens des DBC-Substrats bei hohen Temperaturen, sondern ermöglicht auch die Verwendung von Keramikmaterialien mit höherer Wärmeleitfähigkeit und besseren mechanischen Eigenschaften, wie beispielsweise Siliziumnitrid (Si3N4). Si3N4-Keramiken sind aufgrund ihrer hohen Härte, hohen Bruchzähigkeit, guten thermischen Stabilität und hervorragenden Wärmeleitfähigkeit ideal für den AMB-Prozess.

Das SI3N4-AMB-Substrat kombiniert die hervorragenden Eigenschaften von Si3N4-Keramik mit der hohen Festigkeit des AMB-Prozesses und weist eine hervorragende Zuverlässigkeit unter Hochtemperatur-Betriebsbedingungen auf. Erstens sorgt seine hohe Wärmeleitfähigkeit für eine effektive Wärmeableitung des Geräts, senkt die Betriebstemperatur und verlängert die Lebensdauer des Geräts. Zweitens verbessern die hervorragenden mechanischen Eigenschaften von Si3N4 die Biegefestigkeit und Schlagfestigkeit des Substrats und erhöhen so die Robustheit des Gehäuses. Schließlich kann die durch den AMB-Prozess gebildete dichte Schweißstruktur dem durch thermische Belastung bei hohen Temperaturen verursachten Schnittstellenfehler wirksam widerstehen und die Langzeitstabilität der Gehäusestruktur gewährleisten.

Zusammenfassend lässt sich sagen, dass die rasante Entwicklung von SiC-Leistungsgeräten höhere Anforderungen an Verpackungssubstrate gestellt hat, und aktiv metallgelötete (AMB) Siliziumnitridsubstrate (Si3N4) sind mit ihrer hochfesten Bindung und hohen thermischen Eigenschaften perfekt für die Anforderungen von SiC-Geräteverpackungen geeignet Leitfähigkeit, ausgezeichnete mechanische Eigenschaften und ausgezeichnete Zuverlässigkeit bei hohen Temperaturen. Das Si3N4-AMB-Substrat löst nicht nur das Schnittstellen-Stripping-Problem herkömmlicher DBC-Substrate bei hohen Temperaturen, sondern bietet auch einen stabileren und effizienteren Wärmeableitungskanal für SiC-Geräte, was der Schlüssel zur Förderung von SiC-Leistungsgeräten mit höherer Leistungsdichte und höherem Betrieb ist Temperatur und ein breiteres Anwendungsspektrum. Daher sind AMB-Keramiksubstrate, insbesondere Si3N4-AMB-Substrate, zweifellos zur bevorzugten Lösung für die Verpackung von SiC-Leistungsgeräten geworden und legen eine solide Grundlage für den kontinuierlichen Fortschritt der Leistungselektroniktechnologie.