Siliziumkarbid (SiC) bietet als Hochleistungshalbleitermaterial aufgrund seiner hervorragenden physikalischen und chemischen Eigenschaften ein großes Anwendungspotenzial in der Leistungselektronik, der Hochfrequenz-Mikrowellentechnik, der Optoelektronik und anderen Bereichen. Allerdings stellen die hohe Härte und die stabile Gitterstruktur von Siliziumkarbid den Polierprozess vor große Herausforderungen. Dieser Artikel konzentriert sich auf die Gründe für die Schwierigkeit des Polierens von Siliziumkarbidsubstraten, um als Referenz für die Forschung und Anwendung in verwandten Bereichen zu dienen.

Erstens hohe Härte und Sprödigkeit aufgrund von Polierproblemen

Die ultrahohe Härte von Siliziumkarbid ist eine seiner bemerkenswerten Eigenschaften, und die Mohs-Härte beträgt bis zu 9,5 und ist damit die zweithöchste nach Diamant. Aufgrund dieser hohen Härte ist es erforderlich, beim Polierprozess Schleifmittel und Werkzeuge mit gleich hoher Härte zu verwenden. Schleifmittel mit hoher Härte führen jedoch häufig zu einem schnellen Verschleiß der Polierwerkzeuge während des Poliervorgangs, was nicht nur die Poliereffizienz verringert, sondern auch zu einer Verschlechterung der Polierqualität führen kann. Darüber hinaus ist die Sprödigkeit von Siliziumkarbid ein großes Problem beim Polierprozess. Beim Polierprozess neigt das SiC-Substrat zur Rissbildung und zur Bildung von Oberflächenschäden und Rissen. Diese Defekte beeinträchtigen nicht nur das Erscheinungsbild des Wafers, sondern können auch seine elektrische Leistung und Zuverlässigkeit beeinträchtigen.

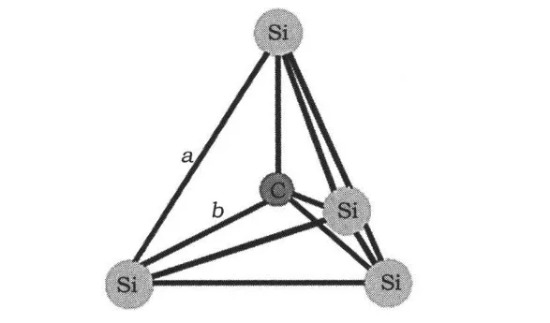

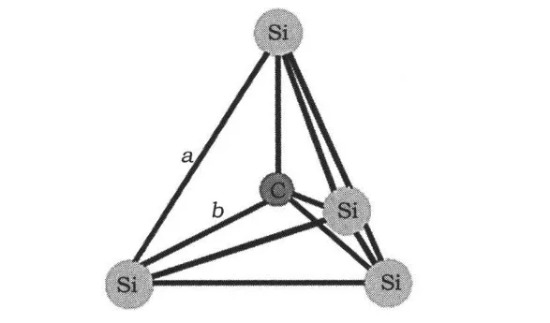

Zweitens die Polierherausforderung, die die stabile Gitterstruktur mit sich bringt

Die Gitterstruktur von SiC besteht aus Si-C-Tetraedern, die eine dicht gepackte Struktur und eine hohe Stabilität aufweisen. Diese stabile Gitterstruktur macht es äußerst schwierig, die Oberflächenstruktur durch externe Bearbeitungsmittel zu verändern. Um beim Polieren die kovalente Bindung zwischen Si-C-Atomen aufzubrechen, Material zu entfernen und die Oberflächenqualität zu verbessern, muss viel Wärmeenergie und Reibungsscherkraft verbraucht werden. Dies erhöht nicht nur den Energieverbrauch und die Zeitkosten des Poliervorgangs, sondern kann auch zu Schäden an der inneren Struktur des Chips führen.

Drittens die Auswirkung von Stress beim Polierprozess

Beim herkömmlichen Polierverfahren werden das Werkstück und die Poliermatrize üblicherweise durch Kleben fixiert. Aufgrund des inkonsistenten Wärmeausdehnungskoeffizienten zwischen dem SiC-Substrat und der Poliermatrize kommt es jedoch nach dem Abkühlen und Aushärten zu Spannungen an der Verbindungsstelle. Diese Spannungen wirken sich negativ auf die Form und das Finish der Waferoberfläche während des Polierens aus, was zu einer Verschlechterung der Polierqualität führt. Darüber hinaus können die beim Poliervorgang entstehende Reibungswärme und die mechanische Belastung diesen Effekt noch verstärken, wodurch der Poliervorgang schwieriger zu kontrollieren ist.

Viertens die Auswahl der Polierflüssigkeit und des Polierpads

Polierflüssigkeit und Polierpad sind die Schlüsselelemente im Polierprozess und ihre Auswahl hat direkten Einfluss auf die Polierwirkung. Bei Siliziumkarbid-Substraten ist es aufgrund der hohen Härte und Sprödigkeit oft schwierig, die Polieranforderungen mit herkömmlichen Polierflüssigkeiten und Polierpads zu erfüllen. Einerseits müssen die Zusammensetzung der Polierflüssigkeit, die Partikelgröße und die Konzentration des Schleifmittels genau kontrolliert werden, um eine übermäßige Schädigung des Spans zu vermeiden. Andererseits müssen Härte, Elastizität und Oberflächentopographie des Polierpads auch mit den Eigenschaften des Siliziumkarbidsubstrats übereinstimmen, um den besten Poliereffekt zu erzielen. Allerdings sind spezielle Polierflüssigkeiten und Polierpads für SiC-Substrate noch immer rar auf dem Markt, was den Polierprozess zusätzlich erschwert und verteuert.

Zusammenfassend sind die Gründe für die Schwierigkeit beim Polieren von Siliziumkarbid-Substraten hauptsächlich die hohe Härte und Sprödigkeit, die stabile Gitterstruktur, der Einfluss von Spannungen im Polierprozess sowie die Auswahl der Polierflüssigkeit und des Polierpads. Diese Herausforderungen beeinträchtigen nicht nur die Poliereffizienz und -qualität von SiC-Substraten, sondern schränken auch deren Anwendung und Entwicklung in verwandten Bereichen ein. Daher ist es notwendig, die Forschung und Innovation der Poliertechnologie für Siliziumkarbidsubstrate in Zukunft zu stärken, um diese Probleme zu überwinden und die breite Anwendung und Entwicklung von Siliziumkarbidmaterialien zu fördern.