In der sich schnell entwickelnden Elektronikindustrie ist Aluminiumoxidsubstrat aufgrund seiner hervorragenden Isolationseigenschaften, chemischen Stabilität, hohen Wärmeleitfähigkeit und guten Hochfrequenzeigenschaften zu einem unverzichtbaren Substrat für elektronische Komponenten geworden. Es bietet nicht nur Halt für elektronische Komponenten, sondern spielt auch eine Schlüsselrolle bei der Wärmeableitung und Isolierung. Der Herstellungsprozess eines hochwertigen Aluminiumoxid-Keramiksubstrats ist jedoch komplex und aufwändig. Die Schlüsselfaktoren wie die Rohstoffformel, die Dicke des Gießfilms und die Parameter des Sinterprozesses wirken sich direkt auf die Gleichmäßigkeit der Dicke, die Qualität des Erscheinungsbilds und die Oberflächenrauheit des Produkts aus und bestimmen dann die Gesamtleistung des Produkts. In diesem Artikel wurden die Auswirkungen der drei Hauptzusätze Bindemittel, Weichmacher und Dispergiermittel sowie deren Prozesskontrolle diskutiert, um als Referenz für die Optimierung des Herstellungsprozesses von Aluminiumoxidkeramiksubstraten zu dienen.

Auswahl des Bindemittels und Kontrolle der Zusatzstoffmenge

Als wichtiger organischer Zusatzstoff für den Aufbau dreidimensionaler Netzwerke aus Keramikplatten müssen Bindemittel in ausgewählten Lösungsmitteln löslich sein. Zu den gebräuchlichen Typen gehören Polyethylen, Polyvinylalkohol usw. Die Wirkung hängt vom Aussehen, den Verarbeitungseigenschaften und der Porosität des Gussgrüns ab Bei der Menge des hinzugefügten Bindemittels sollte umfassend auf die Leistung des Produkts geachtet werden. Die richtige Menge an Bindemittel kann die Festigkeit und Zähigkeit des Rohlings gewährleisten, aber zu viel Bindemittel führt zu Schwierigkeiten beim Entfetten und einer Verringerung der Rohlingsdichte, was sich auf die Schrumpfungsrate und die mechanischen Eigenschaften des Endprodukts auswirkt. Zu wenig kann das Pulver nicht effektiv binden.

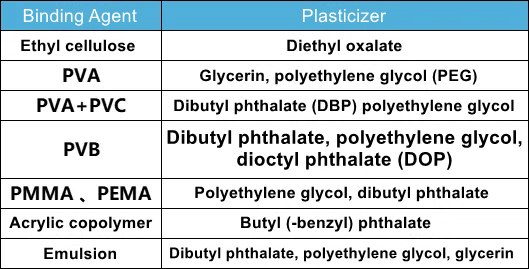

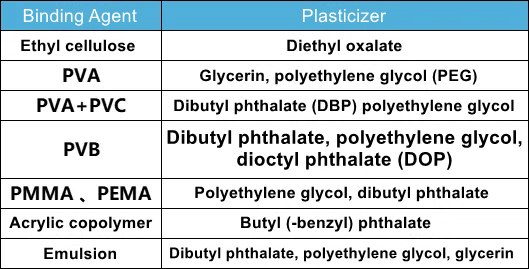

Einführung und Bilanz von Weichmachern

Durch die Reduzierung der plastischen Grenztemperatur des Bindemittels verbessert der Weichmacher die Flexibilität und Verarbeitbarkeit der gegossenen Folie, löst das Problem unzureichender Zähigkeit nach dem Trocknen und verbessert die Stabilität der Aufschlämmung. Der Zusatz von Weichmachern sollte jedoch moderat sein, um eine übermäßige Verringerung der Filmfestigkeit zu vermeiden. Der ideale Weichmacher sollte stabile physikalisch-chemische Eigenschaften haben, die mit anderen Bestandteilen der Paste kompatibel sind und eine minimale Zugabe bei gleichbleibender Leistung gewährleisten.

Übliche Bindemittel entsprechen Weichmachern

Auswahl und Dosisanpassung des Dispergiermittels

Die gute Dispersion des Pulvers in der Aufschlämmung ist die Grundlage für die Herstellung hochwertiger Aluminiumoxid-Keramiksubstrate. Das Dispergiermittel fördert die Suspension von Partikeln durch elektrostatische und sterische Hinderung und dispergiert stabil. Abhängig vom Aufschlämmungssystem ist es wichtig, den richtigen Typ des Dispergiermittels auszuwählen (z. B. anorganisches, organisches, Polymer- und Verbunddispergiermittel). Die Menge des zugesetzten Dispergiermittels wird entsprechend der Größe des Aluminiumoxidpulvers angepasst, und feine Partikel benötigen aufgrund ihrer hohen Oberflächenenergie normalerweise mehr Dispergiermittel.

Zusammenfassend lässt sich sagen, dass die Auswahl und Prozesssteuerung von Bindemittel, Weichmacher und Dispergiermittel einen entscheidenden Einfluss auf die Leistung des Endprodukts bei der Herstellung von Aluminiumoxid-Keramiksubstraten haben. Die Gleichmäßigkeit der Dicke, die Qualität des Aussehens und die Oberflächenrauheit des Aluminiumoxid-Keramiksubstrats können effektiv verbessert werden, indem die Arten und Mengen dieser Zusatzstoffe in Kombination mit der optimierten Gussfilmdicke und den Desviskose-Sinterprozessparametern genau reguliert werden, um so eine hervorragende Leistung in der Elektronik sicherzustellen Komponenten. Mit dem kontinuierlichen Fortschritt der Materialwissenschaft und Aufbereitungstechnologie wird die weitere Optimierung der Additivformulierung und der Prozessparameter in Zukunft neue Möglichkeiten für die Anwendung von Aluminiumoxidkeramiksubstraten in einem breiteren Spektrum von Bereichen eröffnen.