Die dynamische Entwicklung der Halbleiterindustrie als wichtige Stütze für den Fortschritt der modernen Wissenschaft und Technologie fördert weiterhin die Erforschung von Miniaturisierung, höheren Geschwindigkeiten und leistungsstärkeren integrierten Schaltkreisen. Dieser Trend hat direkt zu einem Sprung in der Präzision und dem technischen Schwierigkeitsgrad des Halbleiterherstellungsprozesses geführt, und jede noch so kleine Verbindung ist in hohem Maße von fortschrittlichen, hochwertigen und hochpräzisen Halbleiterherstellungsanlagen abhängig. Siliziumkarbid (SiC) als herausragende Klasse von Strukturkeramikmaterialien zeigt mit seinen hervorragenden physikalischen Eigenschaften - hohe Dichte, ausgezeichnete Wärmeleitfähigkeit, erstaunliche Biegefestigkeit, hoher Elastizitätsmodul, ausgezeichnete Korrosionsbeständigkeit und ausgezeichnete Hochtemperaturbeständigkeit - außergewöhnliche Anpassungsfähigkeit und Stabilität. Es kann den extremen Umgebungsbedingungen während der Waferverarbeitung wie epitaktischem Wachstum, Ätzen und anderen Phasen, einschließlich starker Korrosion und extrem hohen Temperaturen, wirksam standhalten und ist nicht anfällig für Spannungsverformung oder thermische Belastung. Aus diesem Grund wird Siliziumkarbid in zahlreichen Schlüsselschritten der Halbleiterherstellung, beispielsweise beim Feinschleifen und Polieren, bei Epitaxie-/Oxidations-/Diffusionsprozessen und anderen Wärmebehandlungsverfahren, in der Lithographietechnik, bei der Dünnschichtabscheidung, beim Präzisionsätzverfahren und bei der Ionenimplantation usw., weithin anerkannt und eingesetzt und stellt somit eine wichtige treibende Kraft bei der Förderung der Halbleitertechnologie dar.

Beim Ätzverfahren in der Halbleiterherstellung wird Plasma verwendet, das durch flüssige oder gasförmige Ätzmittel (wie fluorierte Gase) ionisiert wird, um den Wafer zu bombardieren und unerwünschte Materialien selektiv zu entfernen, bis das gewünschte Schaltungsmuster auf der Waferoberfläche zurückbleibt. Die Dünnschichtabscheidung ähnelt dem umgekehrten Ätzverfahren, bei dem die Abscheidungsmethode verwendet wird, um Isoliermaterialien wiederholt zu stapeln und jede Metallschicht zu bedecken, um einen dünnen Film zu bilden. Da diese beiden Verfahren auch Plasmatechnologie und andere Technologien verwenden, die leicht Korrosion an Hohlräumen und Komponenten verursachen, müssen die Komponenten in der Ausrüstung gute Plasmabeständigkeitseigenschaften sowie eine geringe Reaktivität und Leitfähigkeit gegenüber fluorhaltigen Ätzgasen aufweisen.

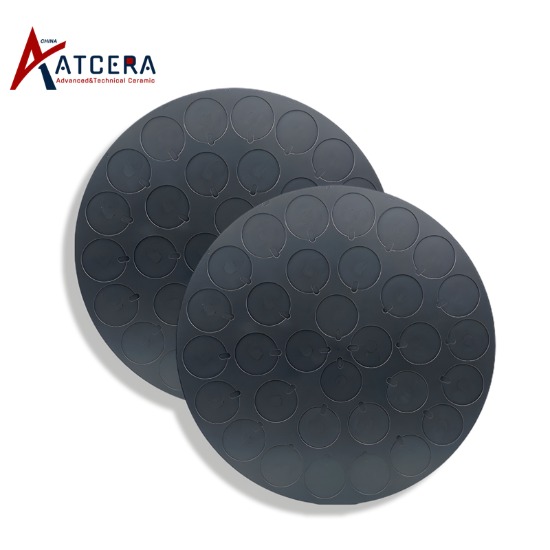

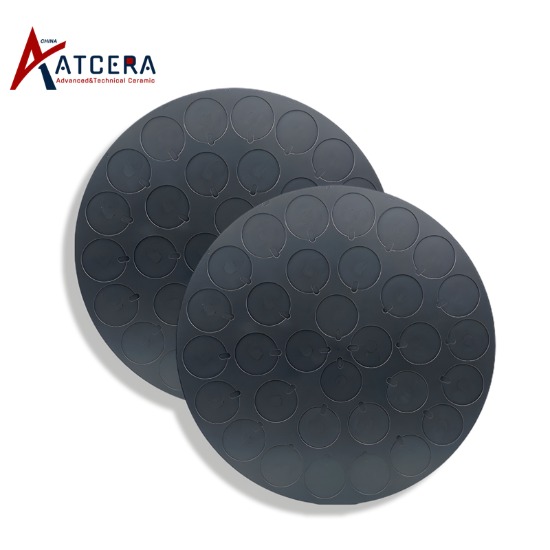

Herkömmliche Komponenten von Ätz- und Abscheidungsgeräten, beispielsweise Fokussierringe, werden aus Materialien wie Silizium oder Quarz hergestellt. Mit der fortschreitenden Miniaturisierung integrierter Schaltkreise steigen jedoch die Nachfrage und Bedeutung von Ätzprozessen bei der Herstellung integrierter Schaltkreise. Dabei ist es notwendig, Hochenergieplasma zu verwenden, um Silizium-Wafer auf mikroskopischer Ebene präzise zu ätzen, wodurch dünnere Linienbreiten und komplexere Gerätestrukturen erreicht werden können. Daher ist durch chemische Gasphasenabscheidung (CVD) gewonnenes Siliziumkarbid mit seinen hervorragenden physikalischen und chemischen Eigenschaften sowie seiner hohen Reinheit und Gleichmäßigkeit allmählich zum Beschichtungsmaterial der ersten Wahl für Ätz- und Abscheidungsgeräte geworden. Derzeit umfassen CVD- Siliziumkarbid-Teile in Ätzgeräten Fokussierringe, Gassprühköpfe, SiC-Schalen , Randringe usw. In den Abscheidungsgeräten gibt es Kammerabdeckungen, Hohlraumauskleidungen, SiC-beschichtete Graphitsockel usw.