Im weiten Feld der Materialwissenschaften ist die Aluminiumoxidfamilie aufgrund ihres riesigen Mitgliedersystems und ihrer vielfältigen Eigenschaften zu einem Brennpunkt der Forschung und Anwendung geworden. Jedes Mitglied dieser Familie hat einen einzigartigen Herstellungs-„Code“, wie z. B. Alpha-Aluminiumoxid, das in einem Hochtemperaturofen bei etwa 1300 °C kalziniert werden muss, um seine hervorragende Hitzebeständigkeit und chemische Stabilität zu zeigen; Gamma-Aluminiumoxid hingegen hat einen milderen Weg gewählt, entsteht bei relativ niedrigen Temperaturen von etwa 500 °C und weist einzigartige physikalische und chemische Eigenschaften auf. Darüber hinaus kann die Leistung von dotiertem modifiziertem Aluminiumoxid durch geschicktes Einbringen von Eisen, Chrom, Lanthan und anderen Elementen angepasst werden. Das hochreine Aluminiumoxid ist wie ein Künstler, der das ultimative Streben nach Reinheit hat und alle äußeren Verunreinigungen strikt ausschließt.

Angesichts derart vielfältiger Anforderungen an die Aluminiumoxidproduktion spielt die Aluminiumoxidschale , das Vehikel im Kalzinierungsprozess, eine entscheidende Rolle. Traditionell wird die Tiegelschale aus einer Vielzahl feuerfester Materialien hergestellt. Ihre Hauptfunktion besteht darin, während des Kalzinierungsprozesses eine starke Barriere für das Aluminiumoxidmaterial zu bilden und dessen direkten Kontakt mit schädlichen Faktoren wie Feuerwerk, Staub und Schlacke im Ofen wirksam zu verhindern, um die Reinheit und Effizienz des Kalzinierungsprozesses sicherzustellen.

Angesichts der wachsenden Aluminiumoxidfamilie und der zunehmenden Komplexität der Herstellungsbedingungen konnte die herkömmliche Aluminiumoxidschale jedoch nicht alle Anforderungen erfüllen. Aus diesem Grund wird derzeit still und leise an einer technologischen Innovation im Bereich Crucible gearbeitet. Wissenschaftler haben maßgeschneiderte Tiegelschalenlösungen für verschiedene Aluminiumoxidsorten und ihre spezifischen Herstellungsbedingungen entwickelt. Diese Schalen sind nicht nur selektiver in der Materialauswahl, um sicherzustellen, dass sie hohen Temperaturen standhalten und Korrosion widerstehen, sondern auch in der Struktur optimiert, um sich besser an die Kalzinierungseigenschaften verschiedener Aluminiumoxide anzupassen, die Produktionseffizienz zu verbessern und die Produktqualität zu gewährleisten.

Niedertemperatur-Aluminiumoxid (zylindrisches Aluminiumoxidtablett)

Niedertemperatur-Aluminiumoxid ist hauptsächlich Gamma-Aluminiumoxid, das im Allgemeinen durch Wärmebehandlung seines Vorläufers Pseudoböhmit bei 400 bis 600 ° C gewonnen wird und auch als "aktiviertes Aluminiumoxid" bezeichnet wird. Aufgrund der Vorteile einer einstellbaren Porenstruktur, einer großen spezifischen Oberfläche, einer guten Adsorptionsleistung, Oberflächenaktivität und thermischen Stabilität wird Gamma-Aluminiumoxid natürlich zum am häufigsten verwendeten Katalysator oder Katalysatorträger in der chemischen und Erdölindustrie und kann auch bei der Herstellung von Keramik, feuerfesten Materialien und Schleifmitteln verwendet werden.

Die Eigenschaften von γ-Aluminiumoxid bestimmen, dass es im trockenen Zustand leicht staubt und in feuchter Umgebung leicht verklumpt und anhaftet. Ähnlich wie bei einer so geringen Dichte und einem schlechten Fluss von Materialien und Toner usw. hilft die Zylinderschale, das schwierige Problem der Materialhandhabung beim Brennen zu überwinden. Ihre einfache Struktur und einfache Bedienung ermöglichen ein schnelles Laden und Entladen von Materialien, verbessern die Arbeitseffizienz und reduzieren den Arbeitsaufwand bis zu einem gewissen Grad.

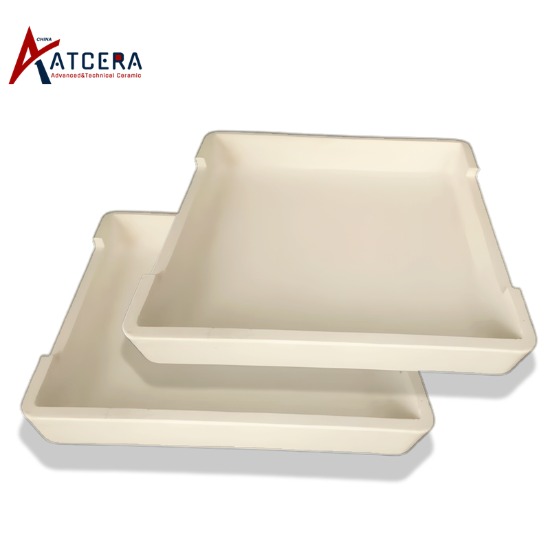

Abrasiv- und Seltenerdschale

Die Härte und chemische Aktivität von Schleifmitteln und Seltenerdmaterialien können leicht zu Verschleiß und Korrosion am Fahrzeug führen, aber auch das Produkt durch äußere Verunreinigungen und chemische Reaktionen verunreinigen.

Die Schleif- und Seltenerdschale wird hauptsächlich so kontrolliert, dass ein niedriger Eisengehalt erreicht wird, was den Thermoschock und die Korrosionsbeständigkeit verbessert. Hochreine Rohstoffe und spezielle Verarbeitung sorgen für eine hohe Oberflächenglätte. Bei der Anwendung von Schleifmitteln, Seltenerd- und Pigmentkalzinierung trägt die hervorragende Verschleiß- und Korrosionsbeständigkeit nicht nur dazu bei, dass das Produkt nicht verschmutzt wird, sondern verbessert auch die Lebensdauer der Tiegelschale erheblich.