Keramische Heizgeräte werden hauptsächlich in zwei Typen unterteilt: Aluminiumoxid und Siliziumnitrid, mit den folgenden Eigenschaften:

1. Miniaturisierung, geringes Gewicht und Energieeinsparung; ermöglicht das Erreichen einer hohen Leistungsdichte und eines hohen thermischen Wirkungsgrads, wodurch die gleichzeitige Installation von Heizelementen mit unterschiedlichen Kapazitäten möglich ist.

2. Hervorragende thermische Eigenschaften, die sich durch schnelle Heizraten und die Fähigkeit, jede beliebige Temperaturverteilung zu erreichen, zeigen.

3. Hohe Sicherheit und Zuverlässigkeit, die sich in einer guten elektrischen Isolationsleistung und Spannungsfestigkeit widerspiegelt, mit nicht oxidierender Wärmebeständigkeit, minimaler Unterbrechung und Alterung sowie guter Korrosionsbeständigkeit.

4. Breite Anwendung, kann Flüssigkeiten wie Wasser und Kerosin sowie Feststoffe wie Metalle erhitzen.

5. Umweltfreundlich, ohne Verschmutzung oder Lärm.

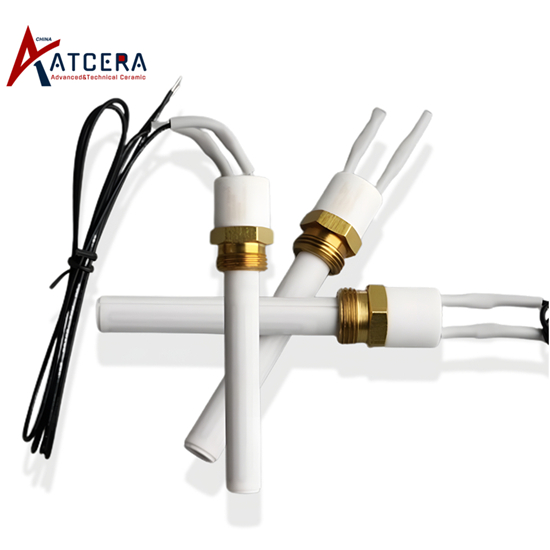

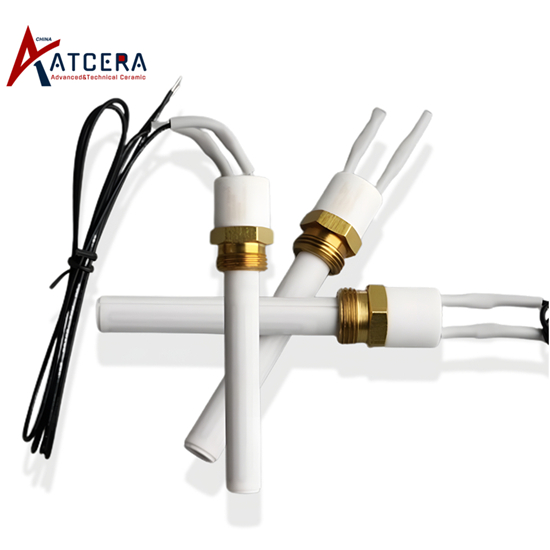

Typen und Grundstruktur von Keramikheizgeräten: Das keramische Heizwiderstandsmaterial (Widerstandsfolie, Widerstandsblech oder Widerstandsdraht) ist in Aluminiumoxid- oder Siliziumnitridkeramik eingebettet. Das Heizwiderstandsmaterial und der keramische Grünkörper können durch gemeinsames Brennen (gleichzeitiges Brennen) integriert werden, wodurch sie vollständig von der Außenluft isoliert werden, wobei der keramische Heizkörper Schutz und Isolierung bietet.

Beim Hochtemperatur-Co-Firing von Heizelementen aus Aluminiumoxidkeramik wird Widerstandspaste direkt auf den Grünkörper aus Aluminiumoxidkeramik gedruckt. Nach dem Laminieren und Entbinden wird es bei einer hohen Temperatur von etwa 1600 °C mitgebrannt, um ein integriertes Heizelement für mittlere bis niedrige Temperaturen zu bilden. Die Widerstandspaste ist normalerweise auf Wolframbasis und wird durch Siebdruck zu einer gedruckten Schaltung auf dem Grünkörper aus Aluminiumoxidkeramik geformt, was nach dem Co-Firing zu einer Heizdickschichtschaltung führt. Daher ist die Leistung der Wolframdickschichtpaste besonders wichtig. Die Wolframdickschichtpaste sollte aus drei Teilen bestehen: Funktionsphase, organisches Vehikel und anorganisches Bindemittel. Die Funktionsphase besteht aus Wolframpartikeln, die für Leitfähigkeit sorgen; das organische Vehikel bildet hauptsächlich eine Suspension und passt die Pastenviskosität an; das anorganische Bindemittel stellt sicher, dass die Wolframpartikel nach dem Co-Firing fest mit dem Substrat verbunden sind und eine kontinuierliche Phase bilden.

Bei Siliziumnitrid-Heizelementen wird normalerweise Wolframdraht platziert oder eine andere Widerstandspaste in den Siliziumnitrid-Formkörper gedruckt. Ein neuer Typ von flachen Heizelementen wird hergestellt, indem eine Mischung aus Heizwiderstandspulver und Siliziumnitridpulver gepresst und dann bei etwa 1750 °C in einem Drucksinterofen unter Stickstoffdruck gebrannt wird, wodurch ein integriertes Siliziumnitrid-Heizelement entsteht.

Keramikheizgeräte haben ein einfaches Design, heizen schnell auf, sind hochzuverlässig, haben eine gute Sicherheit und hervorragende Eigenschaften wie Korrosionsbeständigkeit, hohe Temperaturbeständigkeit, lange Lebensdauer, hohe Effizienz, Energieeinsparung, gleichmäßige Temperatur und gute Wärmeleitfähigkeit, weshalb sie in den Bereichen Automobil, Erdöl, Industrie, Medizin, Halbleiter und Haushaltsgeräte weit verbreitet sind.

In Dieselmotoren werden Keramikheizgeräte als Starthilfe-Glühkerzen eingesetzt. Dabei kommen Siliziumnitrid-Heizelemente zum Einsatz, die sich schnell aufheizen und eine ausgezeichnete Haltbarkeit bei hohen Temperaturen aufweisen, was unmittelbar nach dem Start zu saubereren Abgasemissionen führt.

In Heizelementen für Kraftfahrzeuge, wie z. B. Zusatzheizungen für Fahrzeuge in kalten Regionen, können Siliziumnitrid-Heizelemente Kraftstoff schnell verdampfen, entzünden und verbrennen. Dies ermöglicht eine schnelle Erwärmung des Fahrzeuginnenraums kurz nach dem Motorstart und während Leerlaufstopps.

Als keramische Heizelemente für Sauerstoffsensoren werden keramische Heizelemente in Sauerstoffsensoren zur Abgaserkennung in Autos verwendet. Die meisten Autos mit Benzinmotor sind mit diesen Heizelementen ausgestattet. Durch ihre schnelle Erwärmung erhöhen sie die Sensorempfindlichkeit während der Phase niedriger Abgastemperatur direkt nach dem Motorstart und tragen so zur Reduzierung der Abgasemissionen bei.

Im Bereich Erdöl- und Gasgeräte werden Keramikheizgeräte als Zündheizelemente eingesetzt. In Kerosinheizgeräten und Gasherden sorgen sie für eine stabile Zündwirkung ohne Entladungsgeräusche und elektrisches Rauschen einer Hochspannungsfunkenzündung und eine größere Heizfläche.

Bei Heizelementen für Verdampfung und Verbrennung können keramische Heizgeräte, wie etwa Aluminiumoxid-Heizelemente in Kerosin-Warmluftheizungen, ihre geringe Größe, hohe Leistung und schnelle Aufheizcharakteristik voll ausnutzen, was die Miniaturisierung von Verdampfungsgeräten und eine Verkürzung der Verdampfungszeit ermöglicht.

ATCERA kann keramische Heizelemente herstellen . Wenn Sie weitere Informationen benötigen oder individuelle Wünsche haben, besuchen Sie bitte www.atcera.com oder senden Sie eine E-Mail an info@atcera.com .