Mit dem kontinuierlichen Fortschritt der Halbleitertechnologie hat Siliziumkarbid (SiC) als Hochleistungsmaterial ein großes Anwendungspotenzial im Bereich leistungselektronischer Geräte gezeigt. Beim Vorbereitungsprozess des Siliziumkarbidsubstrats ist die Kontrolle der Oberflächenqualität jedoch besonders wichtig, insbesondere nach dem Verdünnen, Schleifen und Polieren und anderen Prozessen zur Erzielung einer ultraglatten Oberfläche. Unter diesen ist das chemisch-mechanische Polieren (CMP) als einer der Schlüsselschritte von großer Bedeutung, um die durch den vorherigen Prozess entstandene beschädigte Schicht zu entfernen und eine hohe Oberflächennivellierung zu erreichen. Beim herkömmlichen CMP-Verfahren besteht jedoch das Problem einer geringen Materialentfernungsrate (MRR), die sich direkt auf die Produktionseffizienz und -kosten auswirkt. Daher ist die Erforschung neuer Technologien zur Verbesserung der CMP-Effizienz von SiC-Substraten zum Schwerpunkt der aktuellen Forschung geworden.

1. Grundprinzipien und Herausforderungen des SiC-Substrat-CMP

Die Oberflächenschadenstiefe des verdünnten oder geschliffenen SiC-Substrats beträgt normalerweise 2–5 μm und erfordert eine weitere Behandlung durch CMP.

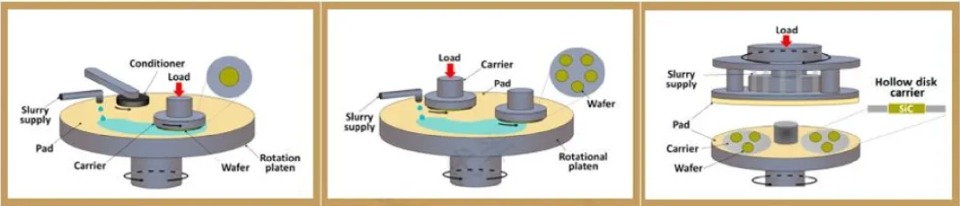

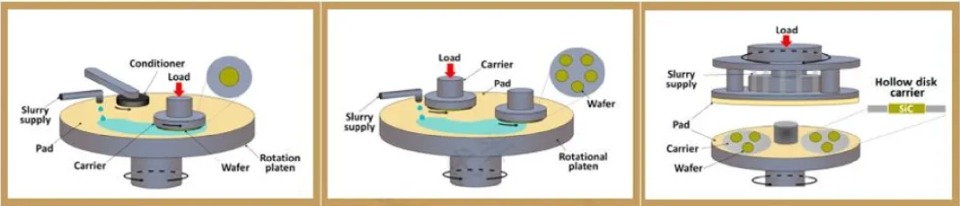

Die CMP-Technologie basiert auf dem Verbundprinzip „chemisch + mechanisch“, um durch die Kombination von Oxidschichtbildung und mechanischer Entfernung eine Oberflächenglättung zu erreichen.

2. Eine niedrige MRR ist das Hauptproblem der SiC-Substrat-CMP, und die CMP-Effizienz von SiC ist deutlich geringer als die von Siliziumsubstrat.

Die Auswirkungen einer niedrigen MRR auf Produktionseffizienz und -kosten:

Eine geringere MRR führt zu längeren zeitaufwändigen CMP-Schritten für das SiC-Substrat, was die Verarbeitungszeit und -kosten erhöht.

Selbst wenn die bestehende CMP-Methode qualifiziertes 4H-SiC-Substrat herstellen kann, ist die geringe Effizienz immer noch der Engpass, der ihre großtechnische Anwendung einschränkt.

CMP-Polierprozess

3. Technischer Fortschritt zur Verbesserung der CMP-Effizienz:

Um die Herausforderung einer niedrigen MRR zu meistern, hat die Industrie eine doppelseitige Batch-Poliertechnologie entwickelt.

Diese fortschrittlichen Technologien haben die CMP-Arbeitsstunden erheblich reduziert, beispielsweise die CMP-Polierzeit für eine einzelne Charge von 10 Substraten von 3–5 Stunden auf 1 Stunde.

Die doppelseitige Poliertechnologie verbessert nicht nur die Effizienz, sondern trägt auch dazu bei, die Konsistenz und Ebenheit auf beiden Seiten des Substrats aufrechtzuerhalten.

Zusammenfassend lässt sich sagen, dass die Verbesserung der chemisch-mechanischen Poliereffizienz von Siliziumkarbidsubstraten der Schlüssel zur Förderung seiner breiten Anwendung ist. Durch die Entwicklung fortschrittlicher Technologien wie doppelseitiges Polieren und Chargenpolieren wird das Problem des geringen Materialabtrags im herkömmlichen CMP-Prozess effektiv gelöst, die Bearbeitungszeit erheblich verkürzt und die Produktionskosten gesenkt. Mit der kontinuierlichen Verbesserung der Leistungsanforderungen für SiC-Materialien und der kontinuierlichen Innovation der Poliertechnologie haben wir Grund zu der Annahme, dass die Vorbereitung von SiC-Substraten in Zukunft effizienter und wirtschaftlicher sein wird und eine solide Grundlage für die Weiterentwicklung von gelegt wird Leistungselektronische Geräte. Daher wird die kontinuierliche Erforschung und Optimierung des CMP-Prozesses ein wichtiger Weg sein, die breite Anwendung von SiC-Materialien im Halbleiterbereich zu fördern.