Einfû¥hrung in die Aluminiumoxidkeramik

ô

Aluminiumoxidkeramiken sind mit ihren auûergewûÑhnlichen Eigenschaften wie hoher HûÊrte, hoher TemperaturbestûÊndigkeit, OxidationsbestûÊndigkeit, KorrosionsbestûÊndigkeit, hoher elektrischer Isolierung und geringem dielektrischen Verlust das am hûÊufigsten produzierte und angewandte moderne Keramikmaterial. Sie werden in zahlreichen Branchen eingesetzt, darunter Metallurgie, Chemie, Elektronik und Biomedizin.

ô

Diese Keramiken werden hûÊufig anhand des Al2O3-Gehalts in ihrer Zusammensetzung klassifiziert. Beispielsweise enthûÊlt ã75 Porzellanã ungefûÊhr 75 % Al2O3. Aufgrund der niedrigeren Sintertemperatur sind die Produktionskosten fû¥r 75 Porzellan im Vergleich zu anderen Aluminiumoxidkeramiken relativ niedrig. Aufgrund seiner durchschnittlichen Leistung hat es jedoch in den meisten Anwendungen seinen Status als Auslaufmodell.

ô

ã85er Porzellanã mit einem Al2O3-Gehalt von etwa 85 % enthûÊlt hûÊufig ZusûÊtze wie Talkum, um die mechanische Festigkeit und die elektrischen Eigenschaften der Keramik zu verbessern. Dieser Typ wird hûÊufig bei der Herstellung elektrischer VakuumgerûÊte verwendet.

ô

ã95er Porzellanã, bestehend aus ca. 95 % Al2O3, wird vor allem fû¥r korrosionsbestûÊndige und verschleiûfeste Bauteile eingesetzt.

ô

ã99 Porzellanã mit einem Al2O3-Gehalt von 99 % bietet hervorragende HochtemperaturbestûÊndigkeit, Verschleiûfestigkeit und KorrosionsbestûÊndigkeit. Es findet Anwendung in speziellen feuerfesten und verschleiûfesten GerûÊten wie Keramiklagern, Ofenrohren und Tiegeln.

ô

Keramiken mit einem Al2O3-Gehalt von û¥ber 99,9 % werden als ãhochreine Aluminiumoxidkeramikenã bezeichnet. Diese Keramiken mit einer Sintertemperatur von û¥ber 1650 ô¯C besitzen Transmissionseigenschaften, die sie fû¥r GerûÊte wie NatriumlampenrûÑhren geeignet machen. Darû¥ber hinaus werden sie in elektronischen Komponenten wie integrierten Schaltkreissubstraten und Hochfrequenzisolationsmaterialien verwendet.

ô

Sintertechniken fû¥r Aluminiumoxidkeramik

ô

2.1 Druckloses Sintern

Beim drucklosen Sintern wird der Grû¥nkûÑrper unter atmosphûÊrischen Bedingungen ohne ûÊuûeren Druck gesintert. Das Material beginnt ohne ûÊuûeren Druck zu sintern, typischerweise bei Temperaturen zwischen 0,5 und 0,8 des Schmelzpunkts des Materials. Das Festphasensintern bei diesen Temperaturen ermûÑglicht eine ausreichende Atomdiffusion. Diese Methode, die fû¥r ihre Einfachheit und Kosteneffizienz bekannt ist, wird in der industriellen Produktion hûÊufig eingesetzt. Sie kann Materialien verschiedener Formen und GrûÑûen sintern und ist daher eine beliebte Wahl fû¥r Nanokeramiken. Aus dieser Methode haben sich fortschrittliche Sintertechniken wie das Schnellsintern und das Zweistufensintern entwickelt.

ô

2.1.1 Konventionelles Sintern

Beim konventionellen Sintern wird das Material in einem herkûÑmmlichen Schritt auf die maximale Sintertemperatur erhitzt, eine Zeit lang auf dieser Temperatur gehalten und dann auf Zimmertemperatur abgekû¥hlt. Dieses Verfahren gilt nur bei leicht sinterbaren Materialien mit hervorragenden Pulvereigenschaften, hoher Grû¥ndichte und gleichmûÊûiger Struktur als effektiv. Studien untersuchten den Einfluss von Formdruck und PulverkorngrûÑûe auf das Sintern von Keramik. Durch konventionelles druckloses Sintern erzeugten Li et al. eine Aluminiumoxid-Nanokeramik mit einer KorngrûÑûe von 90 nm und einer Dichte von etwa 90 %, indem sie eine Stunde lang mit einer Rate von 10ô¤C/min auf 1.450ô¤ÅÀ erhitzten. Die Studie ergab eine positive Korrelation zwischen Grû¥ndichte, Keramikdichte und Formdruck, was die Bedeutung eines gleichmûÊûigen und hochdichten Grû¥nkûÑrpers fû¥r das drucklose konventionelle Sintern von Nanokeramik unterstreicht.

ô

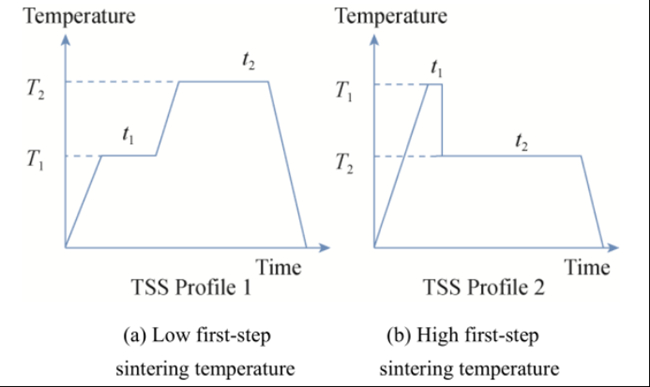

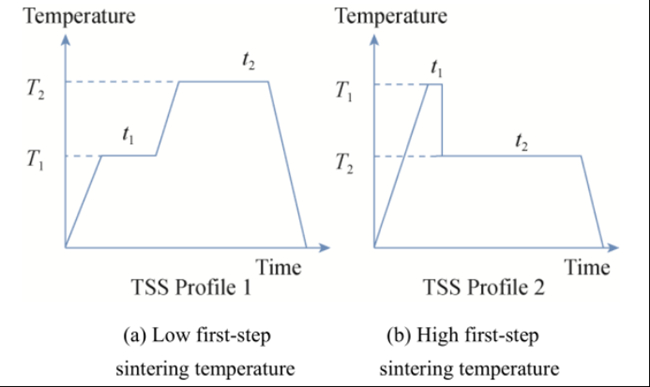

2.1.2 Zweistufiges Sintern

Es gibt zwei Hauptformen dieser Methode, wie in den Abbildungen 1a und 1b dargestellt, die von Chu et al. bzw. Chen et al. vorgeschlagen wurden. Die erste beinhaltet ein anfûÊngliches Sintern bei niedriger Temperatur, gefolgt von Sintern und Abkû¥hlen bei hoher Temperatur. Diese Methode bietet eine bessere Kontrolle û¥ber die Mikrostruktur der Keramik und verbessert ihre Eigenschaften, fû¥hrt jedoch hûÊufig zu grûÑûeren KeramikkûÑrnern. Bei der letzteren Technik wird der Grû¥nkûÑrper auf eine Temperatur (t1) erhitzt, bei der eine teilweise Verdichtung mit einer relativen Dichte zwischen 75 % und 90 % stattfindet. Einige Poren verbleiben in einem metastabilen Zustand. Die Temperatur wird dann auf eine relativ niedrigere Temperatur t2 gesenkt und fû¥r einen lûÊngeren Zeitraum gehalten. Dies ermûÑglicht eine endgû¥ltige Verdichtung durch Diffusion bei niedrigeren Temperaturen, wûÊhrend das Kornwachstum gehemmt wird, wodurch die mechanischen Eigenschaften der gesinterten Keramik verbessert werden. Das Wesentliche dieser Methode liegt darin, die kinetischen Unterschiede zwischen Korngrenzenmigration und Diffusion auszunutzen, um die Korngrenzenmigration wûÊhrend der spûÊteren Phasen des Sinterns zu unterdrû¥cken. Im Vergleich zum Schnellsintern, bei dem die Unterdrû¥ckung der KornvergrûÑberung in den frû¥hen Sinterphasen im Mittelpunkt steht, erweist sich diese Methode zur Herstellung von Nanokeramiken als effektiver.

ô

Abbildung 1

ô

ô

2.2 Heiûpressen Sintern

ô

Beim Heiûpresssintern wird das Pulver erhitzt, wûÊhrend bei hohen Temperaturen einachsige Spannung ausgeû¥bt wird. Dadurch kann der SinterkûÑrper vor allem durch Materialmigration unter ûÊuûerem Druck verdichtet werden. Heiûpressen kann als Vakuum-, AtmosphûÊren- oder kontinuierliches Verfahren klassifiziert werden, und seine Sintertemperatur ist viel niedriger als die des atmosphûÊrischen Sinterns. Bei Aluminiumoxid erfordert herkûÑmmliches Sintern bei AtmosphûÊrendruck eine Erhitzung auf 1800 ô¯C, wûÊhrend beim Heiûpressen (bei 20 MPa) nur etwa 1500 ô¯C erforderlich sind. Darû¥ber hinaus hemmt das Sintern bei niedrigeren Temperaturen das Kornwachstum, wodurch ein dichter, feinkûÑrniger SinterkûÑrper mit geringer PorositûÊt und hoher Festigkeit entsteht. Kear et al. stellten Nano-Aluminiumoxid-Keramiken mit einer KorngrûÑûe von weniger als 50 nm und einer Dichte von 98 % her, indem sie Al2O3-Pulver 15 Minuten lang bei 800 ô¯C unter 8 GPa Druck sinterten.

ô

Beim Heiûpressen wird das Pulver entweder vorgeformt oder direkt in eine Form geladen, was den Prozess vereinfacht. Die gesinterten Produkte haben eine hohe Dichte, die theoretisch 99 % erreicht. Dieses Verfahren hat jedoch EinschrûÊnkungen, wie z. B. die Schwierigkeit bei der Herstellung komplexer Formen, den kleinen Produktionsumfang und die hohen Kosten.

ô

2.3 Heiûisostatisches Presssintern

ô

Im Wesentlichen ist das heiûisostatische Pressen eine Variante des Heiûpressens. Dabei wird der Grû¥nkûÑrper in einer gasfûÑrmigen Umgebung bei hohen Temperaturen gesintert und dabei Druck aus allen Richtungen ausgesetzt. Dadurch wird die Dichte des erzeugten Keramikmaterials weiter erhûÑht. Das heiûisostatische Pressen bietet mehrere Vorteile, darunter eine kû¥rzere Sinterzeit, niedrigere Sintertemperaturen, eine gleichmûÊûige Mikrostruktur und hervorragende Leistung. Die hohen Kosten der Ausrû¥stung, der Verbrauch groûer Gasmengen wûÊhrend des Prozesses und die durch die Erweichungstemperatur des Einkapselungsmaterials bedingten EinschrûÊnkungen verhindern jedoch seine Anwendung im groûen Maûstab.

ô

2.4 Hochvakuumsintern

ô

Beim Hochvakuumsintern wird in einer Umgebung mit hohem Vakuum gesintert. Wang et al. verwendeten hochreines Aluminiumoxid (Reinheit > 99,99 %) als Rohmaterial, setzten isostatische Presstechnologie ein und sinterten es bei 1500 ô¯C im Vakuum. Die daraus resultierende hochreine Aluminiumoxidkeramik wies hervorragende Eigenschaften auf, darunter eine hohe Biegefestigkeit und eine KorngrûÑûe von 2ã3 ö¥m. Gustavo et al. verwendeten Hochvakuumsintern, um Aluminiumoxidkeramik mit hoher relativer Dichte und Biegefestigkeit herzustellen. Studien haben gezeigt, dass Hochvakuumsintern fû¥r hochreine Aluminiumoxidkeramik nicht nur Unreinheiten an Korngrenzen reduziert, sondern auch die Wahrscheinlichkeit von PorositûÊt verringert.

ô

2.5 Mikrowellensintern

ô

Beim Mikrowellensintern kommt es zur Wechselwirkung des elektromagnetischen Mikrowellenfelds mit dem Materialmedium, was zu dielektrischen Verlusten fû¥hrt und eine gleichzeitige ErwûÊrmung sowohl der OberflûÊche als auch des Inneren des Materials zur Folge hat. Die Ergebnisse von Lu et al. zeigen, dass das Mikrowellensintern von hochreiner öÝ-Al2O3-Keramik gegenû¥ber herkûÑmmlichen Sinterverfahren Vorteile bietet. Dazu gehûÑren niedrigere Sintertemperaturen, eine deutlich verkû¥rzte Sinterzeit, minimale VerûÊnderungen der KorngrûÑûe vor und nach dem Sintern sowie ein gleichmûÊûigerer und dichterer SinterkûÑrper. Dies stellt einen wichtigen Prozess fû¥r die Entwicklung nanodentaler Keramikmaterialien dar.

ô

Zu den Vorteilen des Mikrowellensinterns gehûÑren schnelle Heizraten, die schnelles Sintern und Kornverfeinern ermûÑglichen, gleichmûÊûiges Erhitzen des Keramikprodukts mit einem homogenen inneren Temperaturfeld, selektives Erhitzen von Materialteilen zur Reparatur oder Defektheilung, Energieeffizienz (mit potenziellen Einsparungen von bis zu 50 %) und das Fehlen thermischer TrûÊgheit fû¥r sofortige TemperaturûÊnderungen. Um den Prozess zu optimieren, ist jedoch noch ein detailliertes VerstûÊndnis der elektromagnetischen Feldeigenschaften und -verteilung innerhalb der Mikrowellenkammer, der Wechselwirkungen zwischen Mikrowellen und Material, der Materialumwandlungen und der WûÊrmeû¥bertragungsmechanismen erforderlich. Da das Mikrowellensintern eine relativ neue Technologie ist, kann seine industrielle Umsetzung betrûÊchtliche Zeit in Anspruch nehmen, was es zu einem Schwerpunkt kû¥nftiger Forschung macht.

ô

ô

2.6 Funkenplasmasintern (SPS)

ô

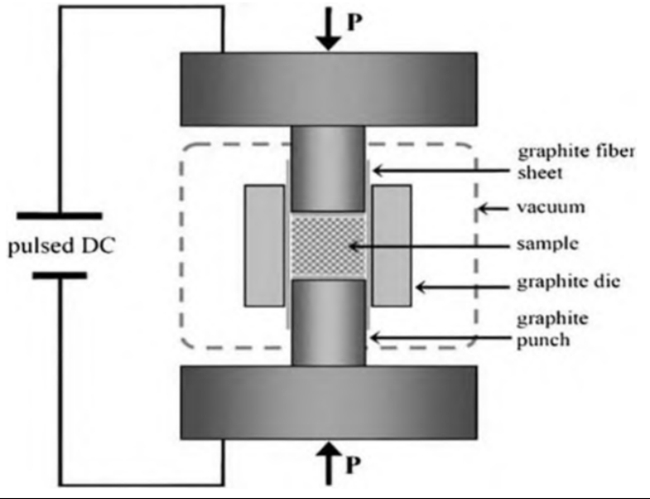

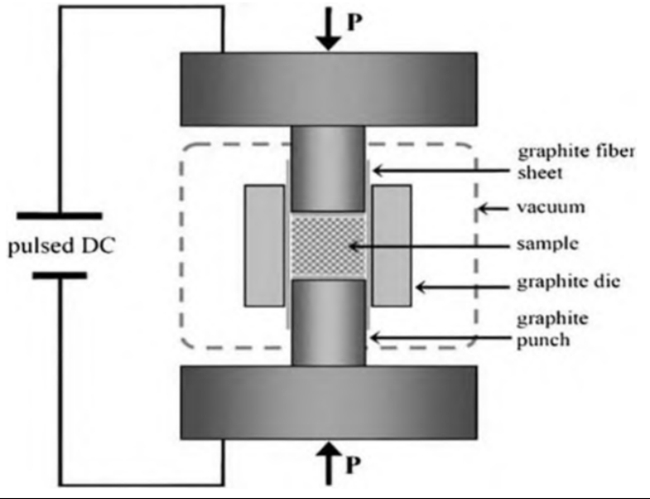

Beim Spark Plasma Sintering werden Impulsenergie, Entladungsimpulsdruck und das durch Joule-Heizung erzeugte, augenblickliche Hochtemperaturfeld genutzt, um das Material auf die Sintertemperatur zu erhitzen. Im Vergleich zu herkûÑmmlichen Sinterverfahren kann Spark Plasma mit einer Heizrate von bis zu 1000 ô¯C/min hohe Temperaturen erzeugen. Die OberflûÊche der KûÑrner wird durch das Plasma aktiviert, was die Sinterverdichtung beschleunigt und zu einer hohen Sintereffizienz fû¥hrt.

Die SPS-Technologie bietet mehrere Vorteile, darunter niedrige Sintertemperaturen, kurze Haltezeiten, schnelle Heizraten, einstellbare Sinterdrû¥cke und die MûÑglichkeit, eine Mehrfeldkopplung (elektrisch-mechanisch-thermisch) zu erreichen. Neben gûÊngigen Keramiken wie Al2O3 kann die SPS-Technologie auch zur Herstellung schwer zu sinternder Materialien wie ZrB2, HfB2, ZrC und TiN verwendet werden.

Spark-Plasma-Sintertechnologie