Bei der Erforschung von Siliziumnitrid (Si3N4)-Substratmaterialien als Kern einer leistungsstarken Wärmemanagementlösung ist unser Verständnis ihrer Wärmeübertragungsmechanismen von entscheidender Bedeutung. Es ist bekannt, dass der Hauptmechanismus der Wärmeübertragung von Siliziumnitrid auf Gittervibrationen beruht, einem Prozess, der Wärme durch quantisierte heiße Ladungsträger, sogenannte Phononen, überträgt.

Die Ausbreitung von Phononen im Gitter ist keine einfache lineare Bewegung, sondern wird durch die komplexe Kopplung zwischen den Gittern beeinflusst, was zu häufigen Kollisionen zwischen Phononen führt, was die mittlere freie Weglänge der Phononen, also den Mittelwert, erheblich verringert Distanz, die Phononen zwischen zwei Kollisionen frei zurücklegen können. Dieser Mechanismus wirkt sich direkt auf die Wärmeleitfähigkeit von Siliziumnitridmaterialien aus.

Darüber hinaus werden verschiedene Defekte, Verunreinigungen und Korngrenzflächen in Si3N4-Kristallen zu den Hauptquellen der Phononenstreuung. Diese Streuereignisse führen auch zu einer Verringerung der mittleren freien Weglänge der Phononen, was wiederum die Gesamtwärmeleitfähigkeit des Materials verringert. Insbesondere Gittersauerstoff, einer der Hauptdefekte, die die Wärmeleitfähigkeit von Siliziumnitridkeramiken beeinflussen, behindert die reibungslose Ausbreitung von Phononen erheblich und verringert die Wärmeleitfähigkeitseffizienz des Materials.

Um diese Herausforderung zu meistern und die Wärmeleitfähigkeit des Siliziumnitridsubstrats zu verbessern, begannen wir an der Quelle und konzentrierten uns auf die Reduzierung des Sauerstoffgehalts im Gitter. Zu den spezifischen Strategien gehören:

Rohstoffpulver optimieren

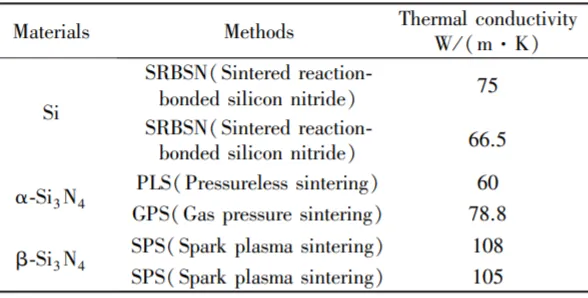

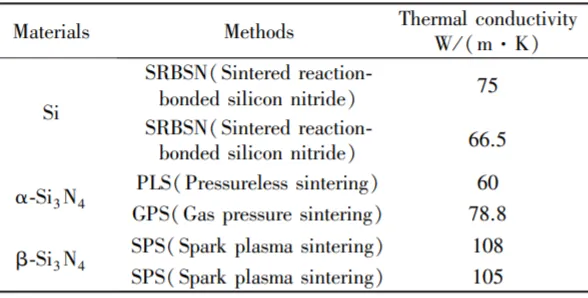

Der Schlüssel liegt darin, Si-Pulver mit niedrigem Sauerstoffgehalt als Ausgangsmaterial zu wählen. Der Gehalt an Sauerstoffverunreinigungen im Ausgangsrohstoff wird durch einen strengen Rohstoffsiebungs- und Vorbehandlungsprozess reduziert. Anschließend kommt ein zweistufiger Nitriersinterprozess zum Einsatz, bei dem Si-Pulver zunächst in einer Stickstoffatmosphäre bis nahe an seinen Schmelzpunkt (1414 °C) erhitzt wird, sodass es mit Stickstoff zu einem porösen Si3N4-Sinterkörper reagiert. Dieser Prozess gewährleistet eine ausreichende Nitrierung von Si und kontrolliert gleichzeitig den Sauerstoffgehalt im neu erzeugten Siliziumnitrid. Anschließend wurde poröses Si3N4 bei hoher Temperatur weiter gesintert, um das Kornwachstum und den Porenverschluss zu fördern, und schließlich wurde das Si3N4-Keramiksubstrat mit hoher Dichte, niedrigem Sauerstoffgehalt und hoher Wärmeleitfähigkeit gebildet.

Direktes Sintern von hochreinem α-Si3N4-Pulver

Eine andere Möglichkeit besteht darin, hochreines α-Si3N4-Pulver mit sehr niedrigem Sauerstoffgehalt zum Sintern zu verwenden. Dieses Verfahren vermeidet den Umwandlungsprozess von Si zu Si3N4 und verwendet direkt α-Si3N4-Pulver mit hoher Reinheit und spezifischer Kristallstruktur zum Sintern, wodurch die Möglichkeit der Einführung von Sauerstoffverunreinigungen verringert wird. Durch die präzise Steuerung von Sinterparametern wie Temperatur, Atmosphäre und Druck können Siliziumnitridsubstrate mit hoher Dichte, wenigen Defekten und ausgezeichneter Wärmeleitfähigkeit erhalten werden.

Sinteranwendung von β-Si3N4

Obwohl sich β-Si3N4 in einigen physikalischen Eigenschaften von α-Si3N4 unterscheiden kann, eignen sich sein niedriger Sauerstoffgehalt und seine hohe Reinheit auch für die Herstellung von Hochleistungs-Siliziumnitrid-Substraten. Durch die Verwendung von β-Si3N4-Pulver zum Sintern können auch Siliziumnitridmaterialien mit hoher Wärmeleitfähigkeit hergestellt werden, insbesondere in bestimmten Anwendungsszenarien können einige Eigenschaften von β-Si3N4 vorteilhafter sein.

Zusammenfassend lässt sich sagen, dass das Substratmaterial Siliziumnitrid (Si3N4) eine Schlüsselkomponente einer leistungsstarken Wärmemanagementlösung ist und die Optimierung seiner Wärmeleitfähigkeit entscheidend für die Verbesserung der Gesamteffizienz des Wärmemanagements ist. Durch ein tiefes Verständnis des Wärmeübertragungsmechanismus von Siliziumnitrid, nämlich der Gittervibration und des Phononenleitungsprozesses, erkennen wir, dass die Phononenstreuung einer der Schlüsselfaktoren ist, die die Wärmeleitfähigkeit beeinflussen. Insbesondere Sauerstoffdefekte im Gitter, die als Hauptstreuquelle fungieren, verringern die mittlere freie Weglänge von Phononen erheblich und behindern dadurch die effektive Wärmeleitung.

Um diese Herausforderung zu meistern, schlagen wir verschiedene Strategien vor, um den Sauerstoffgehalt im Siliziumnitridsubstrat zu reduzieren und dadurch seine Wärmeleitfähigkeit zu verbessern. Von der optimalen Auswahl des Rohmaterialpulvers über das direkte Sintern von hochreinem α-Si3N4-Pulver bis hin zur Sinteranwendung von β-Si3N4 zielt jede Methode darauf ab, die Einführung von Sauerstoffverunreinigungen an der Quelle zu reduzieren und eine hohe Dichte und geringe Dichte zu erreichen Fehlerstatus des Materials durch Feinprozesskontrolle.

Zukünftige Forschung wird sich weiterhin auf die Erforschung effizienterer Siliziumnitrid-Herstellungsverfahren und das tiefere Verständnis des Mechanismus konzentrieren, durch den unterschiedliche Kristallstrukturen und Mikrostrukturen die Wärmeleitfähigkeit von Siliziumnitrid beeinflussen. Durch diese Bemühungen werden wir voraussichtlich Siliziumnitrid-Substratmaterialien mit höherer Wärmeleitfähigkeit und geringerem Wärmewiderstand entwickeln und so ein leistungsstarkes Wärmemanagement in der Elektronikverpackung, Luft- und Raumfahrt, Energieumwandlung und anderen Bereichen stark unterstützen.